管道环焊缝开挖验证过程中光缆安全控制与焊口精准定位技术探究

来源:《管道安全保护》2025年第2期 作者:曾传海 石焕 龚志伟 张志深 唐小平 时间:2025-8-23 阅读:

曾传海 石焕 龚志伟 张志深 唐小平

国家管网集团西气东输管道公司南昌输气分公司

摘要:针对管道环焊缝开挖作业中频发的光缆损伤与焊口定位偏差问题,提出"三维动态防护+多源融合定位"技术体系。通过构建基于分布式光纤传感的光缆应力监测网络,结合惯性导航与电磁标记复合定位技术,形成全流程数字化管控方案。工程实践表明,该方案显著降低光缆损伤风险,焊口定位精度提升至行业领先水平,为长输管道安全运维提供技术支撑。

关键词:环焊缝开挖;光缆防护;多源定位;数字孪生;管道安全

环焊缝质量关系到管道安全运行,影响国家能源动脉安全。近年来随着服役年限延长,管道环焊缝开挖验证工作量每年都在增加。如何减少传统开挖方式导致的光缆损伤,提高焊口定位精度,通过建立“三维动态防护+多源融合定位”技术体系,有效保障了管道环焊缝开挖验证工作的安全性和效率。

1 问题与风险分析

1.1 光缆安全风险

(1)传统雷迪仪测试光缆方法常存在偏差,容易与管道产生耦合,难以精准定位光缆位置。

(2)开挖卸荷光缆悬空段超过安全长度(>3 m),导致光缆应力变化速率达0.5 MPa/min,超出常规监测系统响应能力。

(3)GIS坐标、惯性导航、电磁标记等系统各自独立,未建立有效的协调机制,依据单一数据源定位的误差率比较高。

1.2 焊口定位风险

(1)惯性导航累积误差。里程轮计距受地面起伏影响,轴向误差随距离放大。据某项目实测数据显示,2 km管段焊口定位偏差达±2.1 m,额外增加土方量500 m³。

(2)物理标记物失效。浅层埋设的磁标易受农耕或洪水移位,10%的焊口因磁信号衰减至背景噪声水平(<50 nT)而无法识别,需二次返工。

2 技术体系构建与应用

2.1 技术体系框架设计

“三维动态防护+多源融合定位”技术体系以数字孪生平台为核心枢纽,集成两大子系统。

(1)光缆三维动态防护系统。该系统功能包括实时监测光缆应力状态,动态划分开挖禁区;其数据流为:传感数据实时上传至数字孪生平台。

(2)焊口多源融合定位系统。其功能包括协同处理GIS、惯性导航(INS)、电磁标记数据;其数据流为定位结果反馈至平台进行智能决策。

两大子系统通过平台实现双向数据联动,即光缆应力突变时,平台自动锁定风险区域并暂停机械作业;焊口定位数据驱动开挖禁区动态调整,形成闭环管控。

2.2 三维动态防护系统

三维动态防护系统由空间定位层、应力监测层、过程控制层构成,实现光缆风险分级管控。

(1)空间定位层。

BIM+GIS融合建模:集成光缆走向、埋深、土壤腐蚀性参数,空间分辨率5 cm;

RFID智能标识:沿光缆每200 m布设电子标签,手持设备定位精度±10 cm。

(2)应力监测层。

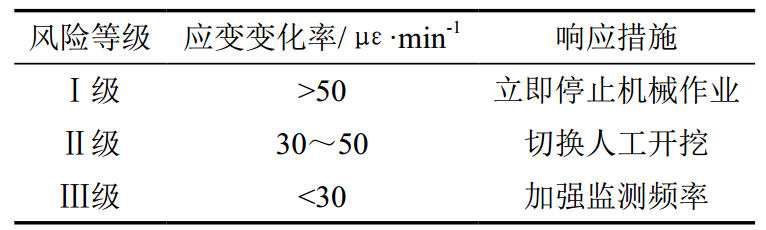

分布式光纤传感(DAS):Φ0.25 mm紧套光纤螺旋缠绕(螺距15 cm),实时监测应变(精度1με)、振动(灵敏度0.1 g); 实施动态预警机制(表 1)。

表 1 光缆应变风险分级响应机制

(3)过程控制层。

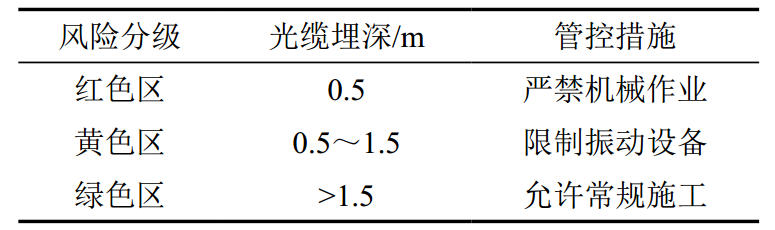

基于应力监测数据,以光缆为中心划定三级防护区(表 2),动态调整施工策略,实现风险分级管控 。

表 2 光缆风险分级管控

2.3 焊口多源融合定位技术

(1)四级定位流程。

GIS粗定位:调用管道数据库数据,圈定200 m范围。

INS精定位:采用FOG光纤陀螺仪(零偏稳定性0.01 °/h)差分修正,误差缩至±10 m。

电磁细定位:在焊口两侧埋设NdFeB永磁体(剩磁1.4 T),采用Fluxgate磁强计(灵敏度10 nT) 扫描永磁体,锁定±1 m区域。

人工复核:手持超声波测厚仪验证焊缝特征。

(2)数据融合算法。

建立基于卡尔曼滤波的定位模型:

X(k) = A·X(k-1) + B·U(k) + W(k)

Z(k) = H·X(k) + V(k)

其中:状态向量X=[经度,纬度,深度,航向角];观测矩阵Z融合INS、电磁、GIS数据 。

2.4 工程应用效果

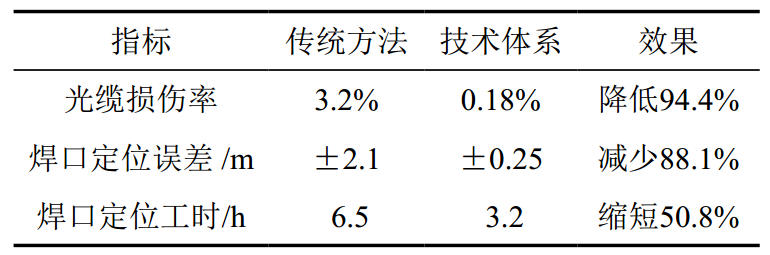

(1)应用验证。选取国内某天然气干线管道开展工程应用,管径1219 mm,X80钢级,开挖复拍56道环焊缝,光缆类型GYTA53-24B1,结果表明,光缆防护损伤率降至行业标杆水平(较原方案下降94%以上); 焊口定位平均误差≤±0.25 m,单点定位工时缩短50.8%(表 3)。

表 3 技术体系应用验证效果

(2)典型应用场景。某冲沟段管道开挖,因地质沉降导致原始里程偏差达11.3 m,采用本技术体系提出解决方案。 启用INS轨迹回溯功能重建管道轴线;电磁标记在1.7 m深度成功触发响应; DAS监测到光缆应变突增至45με/min,系统自动暂停挖掘。结果表明,成功规避地质沉降区11.3 m里程偏差,焊口精准暴露,光缆零损伤。

3 结语

“三维动态防护+多源融合定位”技术体系,攻克了光缆应力突变监测与实时预警难题, 突破了复杂地质条件下焊口亚米级定位瓶颈,有效解决了环焊缝开挖中的两大难题。通过构建“监测—定位—管控”全链条数字化解决方案,开发集成化管理系统。实现智能预警,能自动推送风险点位至现场平板终端;设置电子围栏,在GIS地图划定机械作业禁区 ;建立数字孪生,实时映射开挖面地下三维状态 。

未来将在以下方面提升改进,一是研发智能装备,开发光缆避让型挖掘机具,实现DAS数据与机械控制系统联动;二是完善标准体系,推动磁标记定位、动态防护等条款纳入GB 50423等行业标准;三是深化数字孪生,建立管道全生命周期BIM平台,探索数字资产化管理模式。

作者简介:曾传海,南昌输气分公司三级工程师,主要从事腐蚀控制、第三方施工管理等方面的工作。联系方式:18079165260,164195311@qq.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号