某天然气管道弯管直管段腐蚀泄漏原因分析

来源:《管道安全保护》2025年第2期 作者:杨换 郭翠婷 时间:2025-8-23 阅读:

杨换 郭翠婷

国家管网集团东北公司

摘要:某天然气管道运行超过十几年,在聚丙烯冷缠带与辐射交联聚乙烯热收缩带搭接区位置弯管直管段发生腐蚀穿孔泄漏,采用腐蚀宏观形貌、防腐层调查、水样和土壤取样分析、阴极保护与杂散电流干扰分析、XRD物相分析、扫描电镜截面形貌和能谱分析等手段,分析了该处腐蚀穿孔的原因,并对此类原因可能导致的腐蚀泄漏提出了预防措施和建议。

关键词:天然气管道;腐蚀泄漏;阴极保护

某公司天然气支线管道2012年5月建成投产,管径168.3 mm,设计压力6.3 MPa(生产运行压力4 MPa)、管材为L245(无缝管),设计壁厚5 mm,全长10.6 km,管输介质为天然气,管道干线防腐层为3PE。巡线人员雨后巡线发现该管道K3#+890 m上方积水处有气泡,初步判断为管道泄漏。经开挖发现该处弯管直管部分管体发生腐蚀穿孔泄漏,穿孔处外防腐层完好,天然气通过聚丙烯冷缠带与辐射交联聚乙烯热收缩带搭接区处漏出。

1 泄漏原因分析

1.1 泄漏点位置及宏观形貌

泄漏位置处管段与某主干线并行铺设,埋深2 m,穿孔点距上游环焊缝22 cm、顺气流方向约5点钟位置,穿孔处距防腐层边缘区约7 cm(图 1),以穿孔点为中心存在约2.3 cm×3.8 cm局部腐蚀(图 2)。另在距上游环焊缝20 cm、顺气流方向约2点钟位置,还存在一个1 cm×1 cm的局部腐蚀坑(管道壁厚5.6 mm),腐蚀坑深约2 mm(图 3)。两处局部腐蚀整体呈圆坑状,腐蚀产物多为黑色。聚丙烯冷缠带与辐射交联聚乙烯热收缩带搭接区漏气时钟位置与穿孔点时钟位置一致。由此可知,此处泄漏主要是由管道外腐蚀造成。

图 1 泄漏点位置

图 2 泄漏点宏观形貌(穿孔口径为抢修插入木楔所形成)

图 3 腐蚀点分布情况(红圈处)

1.2 管道防腐层

从图 1~图 3可以看出,环焊缝下游弯管部分表层存在灰白色环氧底漆,热收缩带补口覆盖在环氧底漆上,热收缩带边缘距离上游环焊缝20 cm,泄漏位置防腐层底层为环氧底漆,外层为聚丙烯冷缠带,冷缠带与热收缩带补口搭接约5 cm。该处弯管防腐层为工厂预制双层环氧粉末+现场缠绕聚丙烯冷缠带(现场缠绕、无底漆),补口防腐材料为辐射交联聚乙烯热收缩带(带配套底漆)。环氧粉末防腐层厚度实测结果40μm~60μm,按照SY/T 0315―2013《钢质管道熔结环氧粉末外涂层技术规范》相关要求,双层环氧粉末最小厚度应为600μm,实测结果远小于设计要求,环氧粉末防腐层在施工现场很容易受到损伤,露出金属管体[1-2]。

1.3 阴极保护与杂散电流干扰分析

用万用表对泄漏点处管道断电电位进行测试,该处断电电位为﹣885 mV,满足阴极保护要求;全线无明显直流杂散电流干扰,交流干扰强度为“弱”,共设排流设施3处,设备工作状态正常。

1.4 泄漏点处水样、土壤取样分析

泄漏点位于池塘边10 m左右的桃林中, 雨季时地下水位较高,平时地下水位稍低,埋地管道处于干湿交替的土壤环境中。泄漏点位置在管道建设前为水塘,管道上方的土壤为填埋形成,管道埋设位置的土壤存在大量黑色的淤泥。

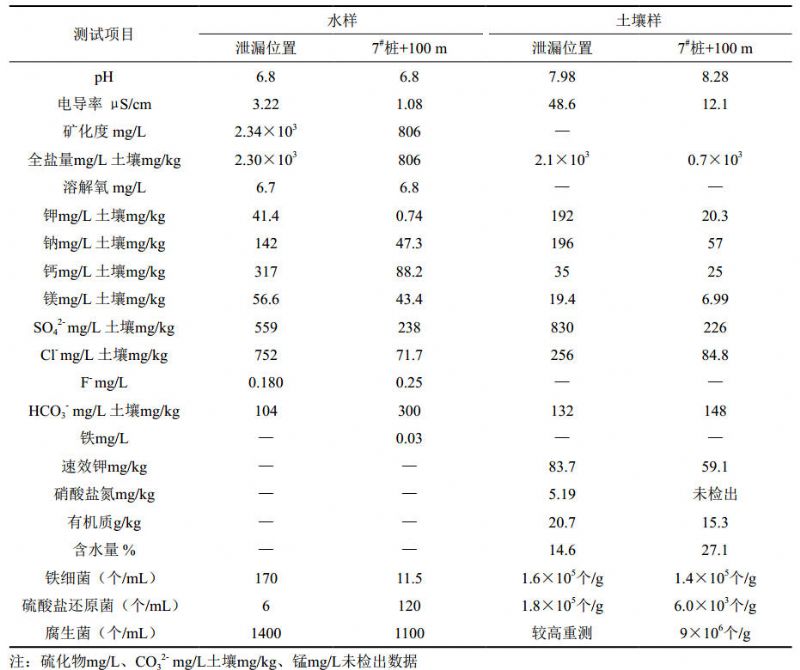

对管道埋设位置的地下水和土壤进行取样分析,同时在7#桩+80 m位置取埋深0.5 m的土壤和地下水作为对比样品进行分析。水样和土壤样分析检测结果如表 1所示。

表 1 水样和土壤样分析测试结果

从表 1可以看出,2处位置土壤和水的pH均为近中性;泄漏位置的电导率、水中矿化度、土壤中全盐量,氯离子含量均高于对比位置一个数量级左右;泄漏位置水和土壤中的铁细菌含量和腐生菌含量均高于对比位置;泄漏位置土壤中硫酸盐还原菌含量比对比位置高2个数量级。

水样和土壤样分析测试结果表明,管道泄漏位置接触的黑色淤泥中含有大量的硫酸盐还原菌和铁细菌等腐蚀微生物。

1.5 腐蚀产物XRD分析

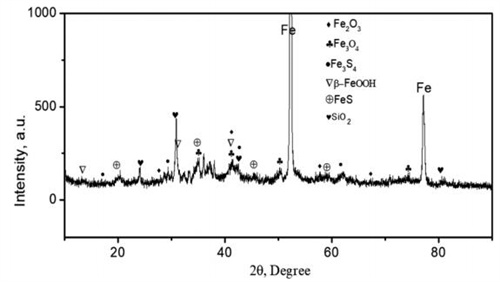

采集另一未穿孔腐蚀坑的腐蚀产物(该腐蚀坑内的腐蚀产物大部分脱落,仅残留较致密的一层腐蚀产物),采用X射线衍射(XRD)进行物相分析。

从物相分析结果(图 4)可以看出,腐蚀产物主要为铁的氧化物Fe2O3和Fe3O4,同时含有少量的Fe3S4、β-FeOOH、FeS和SiO2杂质。Fe3S4通常为FeS在空气中氧化形成,FeS一般为硫酸盐还原菌的腐蚀产物。β-FeOOH的存在表明接触的腐蚀介质含有较多的氯离子,氯离子可以促进点蚀的发展,增高点蚀风险。

图 4 腐蚀位置腐蚀产物的XRD分析

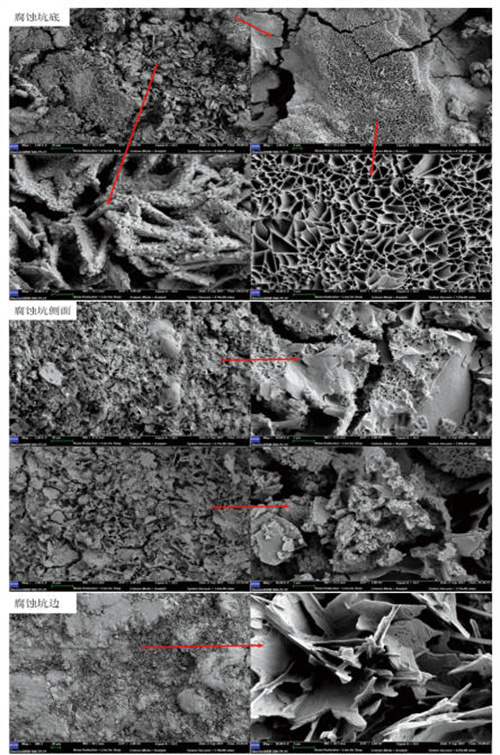

1.6 腐蚀形貌与能谱分析

采用扫描电镜进行腐蚀形貌和腐蚀产物组分分析,从腐蚀坑不同位置的腐蚀微观形貌和能谱组分分析结果(图 5)可以看出,腐蚀产物主要是稀疏片层状的Fe2O3和β-FeOOH,同时腐蚀坑底部表面存在少量的长条状和颗粒状的铁硫化物,腐蚀产物中含有较多的氯元素和硫元素,由此可知,该位置接触介质点蚀风险较高,存在硫酸盐还原菌腐蚀的可能性较高。

图 5 腐蚀坑不同位置腐蚀产物的微观形貌和能谱

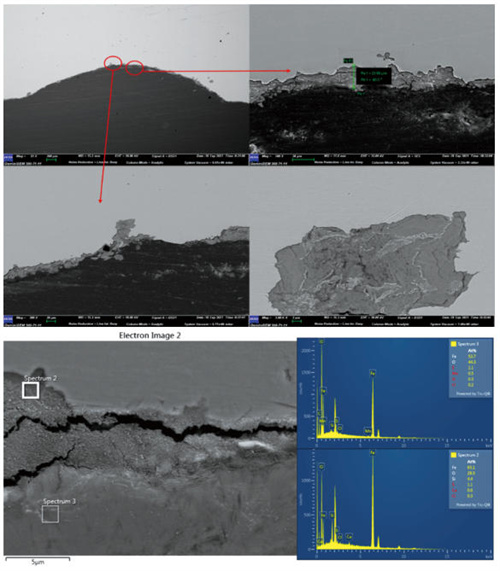

从腐蚀坑位置的截面形貌和能谱分析结果(图 6)可以看出,由于表层腐蚀产物脱落,剩余的腐蚀产物厚度在20μm左右,腐蚀不均匀,局部位置存在小的点蚀坑。腐蚀产物与基体结合较差,部分位置脱离,腐蚀产物中含有大量的硫元素和氯元素,说明有可能存在细菌腐蚀。

图 6 腐蚀坑不同位置腐蚀产物的截面形貌和能谱

腐蚀产物微观形貌、截面和能谱分析结果表明,腐蚀产物主要为铁的氧化物和硫化物,腐蚀产物中也含有较多的S元素和Cl元素,存在硫酸盐还原菌腐蚀的可能性较高[3-5]。

2 结论

根据腐蚀形貌,可以排除管道内腐蚀造成的泄漏。结合管道穿孔处电流干扰强度为“弱”、阴极保护电位正常等信息,可知K3#+890 m处弯管腐蚀穿孔与杂散电流干扰无关。

综合上述分析,可以推断泄漏点管段发生腐蚀(穿孔)的原因为:工厂预制双层环氧粉末防腐层厚度低于设计标准,加上聚丙烯冷缠带因现场施工张力不足和土壤应力综合因素产生轴向褶皱,冷缠带与管道表面剥离形成缝隙,导致外防腐层失去有效的防护作用。泄漏处位置土壤腐蚀环境恶劣,腐蚀性较强的地下水、细菌、O2、CO2 等腐蚀性介质渗入缝隙形成局部腐蚀环境,因冷缠带剥离对阴极保护电流产生“屏蔽”,导致缝隙深处防腐层剥离区的金属得不到有效阴极保护。在缝隙区原环氧粉末防腐层存在破损时,防腐层破损处发生自然土壤环境下的电化学腐蚀,埋设环境大量存在的硫酸盐还原菌促进了点蚀的发展,最终导致管体发生腐蚀穿孔。

3 建议

埋地管道冷缠带剥离会显著削弱阴极保护效果,形成电流屏蔽区,增加管道腐蚀风险。建议结合先进检测技术、优化阴极保护参数及防腐层修复等手段,最大限度降低屏蔽效应的影响。建立剥离风险数据库,结合大数据分析预测高发区域。未来可探索智能监测系统(如分布式光纤传感),实时监控剥离状态,提升管道运行安全性。

参考文献:

[1]李自力,刘静,王海波,等. 阴极保护电流屏蔽问题研究进展[J].腐蚀科学与防护技术,2010,22(1):79-83.

[2]张大全,高立新,俞海洪,等. 管道防腐层剥离对阴极保护效果的影响[J].腐蚀与防护,2006,27(S1):195-197.

[3]张小红,李伟,王磊.天然气管道腐蚀穿孔原因分析及防护措施[J].油气储运,2018,37(5):78-84.

[4]刘强,赵明,孙建华.基于多因素耦合的天然气管道腐蚀泄漏风险评估[J].腐蚀科学与防护技术,2020,32(3):45-52.

[5]王建国,陈刚,周涛.天然气管道外腐蚀检测技术研究进展[J].石油工程建设,2019,45(4):1-7.

作者简介:杨换,1988年生,二级工程师,2012年毕业于东北石油大学,主要从事管道腐蚀防护等方面工作。联系方式:13841629323,yanghuan52188@126.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号