油田地面站场综合防腐技术应用

来源:《管道安全保护》2025年第4期 作者:臧国军 沈席伟 李岩 张泓 时间:2025-12-2 阅读:

臧国军1 沈席伟2 李岩1 张泓2

1.中国石油长庆油田分公司油田开发事业部;2.中国石油长庆油田分公司第九采油厂

摘要:随着油田集输系统上游防腐工艺的逐年配套和完善,管道输送的原油介质中腐蚀因子大量集中至下游站场,高矿化度、酸性气体、细菌等导致站场电化学腐蚀加剧。加之站场工艺设施防腐工艺不完善,站场失效频繁,成本压力大,安全环保风险突出。吴起油田依据油田集输站场工艺设施腐蚀特征,从电化学、新材料防腐两方面着手,初步形成以“牺牲阳极+非金属内构件”、高温固化内防腐及专用接头等为主体的全流程综合防腐技术,有效地延缓了站场工艺设施腐蚀速率,控降了运行成本,降低了安全环保风险。

关键词:站场失效;电化学腐蚀;新材料;综合防腐

吴起油田地处陕西省吴起县、定边县,生产区域全部位于泾河、北延河与无定河三大流域,分布有宁塞川、杨青川、周湾水库、十字河等水系,油区南部交叉处于水源保护区、主要河流、森林公园三大环境敏感区,管理责任重大。

随着油田开发年限的增长,综合含水的逐年升高,地面站场系统结垢、腐蚀问题日益突出。站内工艺管网在投产时,因变径多、弯头多无法开展管线内防腐工作,导致管线腐蚀破漏现象频繁发生。储罐虽然做了内防腐,但是内壁和盘管仍腐蚀严重,不仅增加运行成本,也严重影响安全平稳生产。为减缓站场工艺设施的腐蚀速率,降低失效率,急需开展站场防腐技术研究,以期形成一套可复制、可推广的站场综合防腐技术。

1 站场腐蚀现状

1.1 站场失效现状

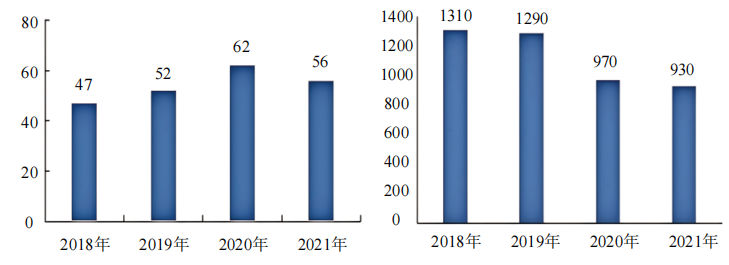

近年来,集输站内工艺管网、储罐类设施腐蚀破损频繁,平均维护周期仅为3~4年,成本压力大。以某采油厂为例,油田年均实施站场维护改造15座,年均花费上千万元(图 1),且治标不治本,安全环保风险突出,给生产运行带来较大困难。

图 1 历年站场失效次数(左)及腐蚀改造费用/万元(右)

1.2 腐蚀原因

油区大部分地处黄土高原,主要以黄土梁峁及沟壑地貌为主,土壤电阻率普遍在50 Ω·m以上,油田管道腐蚀类型主要以内腐蚀为主,腐蚀穿孔多发生在管体中下部,部分在焊缝附近。主要腐蚀原因如下。

(1)介质中伴有Cl-、CO2 、H2S以及杂质等,加速内腐蚀。介质普遍含有较高浓度的Cl-,油田注入水溶解氧,侏罗系延9、延10,三叠系长2、长6、长8均含H2S,电化学腐蚀、H2S应力腐蚀、冲刷腐蚀是站场工艺设施腐蚀的主要原因[1]。

(2)多层系复合开发,造成垢下腐蚀。目前共开发长8、长4+5、长6、延9、延10等10余套层系,除侏罗系外,其余层系均不配伍,管道内结垢严重。多层系混合开发,高矿化度水配伍性差,生成大量的钡锶垢,导致垢下腐蚀发生,产生严重的坑蚀和点蚀。

(3)原油含水率增高,腐蚀穿孔几率增加。目前油田管输介质平均含水率达60%,大多数集输管道中,水相均作为外相出现在管道中,因而腐蚀穿孔概率较油田开发初期有较大增加,且随着含水率的增高有增加的趋势。

1.3 防腐蚀现状

(1)化学防腐。主要以缓蚀剂为主,主体配方为各种有机胺类、氯化锌、表面活性剂等复配,以吸附膜和氧化膜机理共同发挥作用,多方位多角度提升缓蚀率,但对于腐蚀严重的侏罗系站场,效果不佳。

(2)物理配套。站内工艺管网流程单元复杂,弯头、三通、阀门较多,无法进行挤涂内防腐,因此均未配套内防腐工艺,投产1至2年后开始不同程度的发生腐蚀。储罐类设施虽采用涂料或内衬防腐,但2至3年后开始出现涂层鼓包、脱落,内部构件腐蚀、结垢严重,影响功能运行。归其原因,防腐工艺不完善是站场工艺设施腐蚀失效的最直接原因。

2 站场综合防腐技术对策

为解决上述问题,经过逐年试点,针对站场主要腐蚀风险点及腐蚀特征,从电化学、新材料两方面着手,综合施策,系统防腐。针对不同的工艺流程单元,对工艺设施进行全流程防腐配套。

2.1 新建工艺管道

新建或整体更换工艺管道配套应用高温固化内防腐及连接技术(图 2)。针对钢制裸管及附件广泛采用工厂化内防腐层预制方法,确保质量控制;同时采用先进的高速旋转无气喷涂工艺,喷涂之前进行严格的高温热清洁及喷砂除锈处理,经过底漆+面漆两道TC系列环氧酚醛涂料喷涂之后再进行高温固化,使得涂层具备优异的附着力、耐高温性能和防腐作用。针对特殊部位使用特制的滑套,实现直管段与三通、弯头等附件的连接[2]。通过综合使用“工厂化预制+高温固化内涂层+连接滑套”工艺,实现油田站场管道的全流程防腐。

图 2 高温固化内涂层(左)及连接滑套(右)

2.2 在用工艺管道

对在用工艺管道配套牺牲阳极短节。基于阴极保护原理,将较活泼的金属铝(Al)作为阳极,与产出液和管道组成电池回路,当发生反应时,牺牲阳极优先腐蚀,从而实现对管道的保护。选用以铝基为基础的改性阳极,其主要成分为铝,铝阳极反应后的产物Al3+和阴极反应产物OH-结合,生成絮状的Al(OH)3,为两性氢氧化物,具有很强的吸附性和黏膜保护作用,随着原油在管道中流动,在钢管的内壁会形成一层均匀的薄膜,对管道起到重要的缓蚀保护作用。

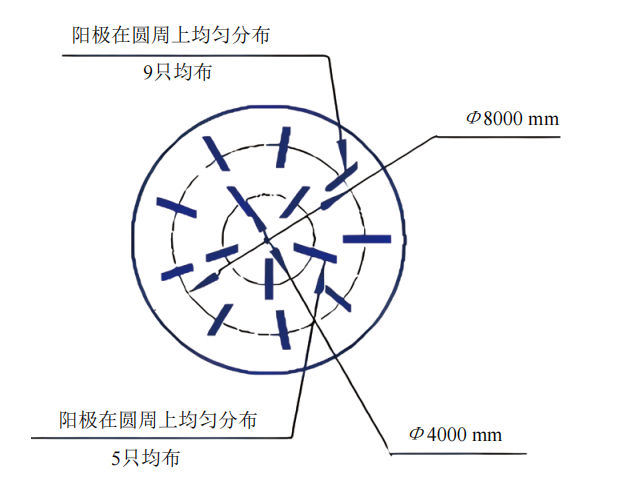

将站场工艺管道划分流程单元,在各个流程单元的有效作用距离内,配套可拆卸短节式牺牲阳极装置,实现牺牲阳极保护。以数字化增压站为例,在收球筒出口和外输泵出口分别安装改性牺牲阳极短节(图 3),配套旁通流程,可以实现收球筒至缓冲罐和外输泵至出站口全段流程防腐的目标,并与站外管道HCC内防腐无缝衔接。

图 3 数字化增压站牺牲阳极短节安装示意图

2.3 储罐类设施

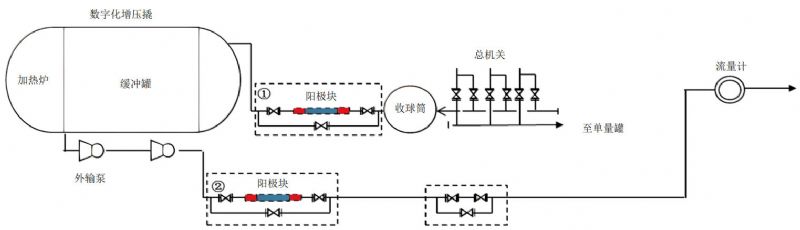

对储罐类设施配套“牺牲阳极块+玻璃钢内构件”。根据储罐构造特点,对阳极工作电流、保护电位、防护面积、加工尺寸等进行优化设计,储罐罐壁及底部均匀分布牺牲阳极块(图 4),实现储罐的立体综合防护。针对除油罐内构件腐蚀、结垢导致功能失效问题,整体配套耐腐蚀、可靠性高、使用寿命长的玻璃钢内构件(图 5)。

图 4 储罐牺牲阳极块分布图

图 5 储油罐玻璃钢内构件

3 防腐技术效果评价

3.1 高温固化内防腐及连接技术

在某采油厂起三转侏罗系配套,实现了工艺管道及附件的无漏点防腐 。经比对,进口端与出口端水样总铁稳定在7 mg/L,运行3个月后,涂层及弯头、三通等连接处完好,整体防腐效果显著。

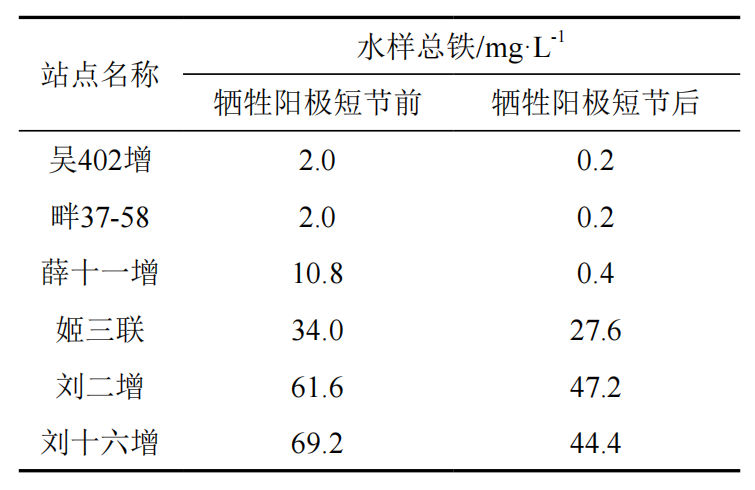

3.2 牺牲阳极短节

在某采油厂畔37-58等16座站场试验,单根铝基阳极(Al)质量为40 kg,经比对,配套前、后平均腐蚀速率下降50%以上(表 1),阳极前、后端总铁下降明显(表 2),对投用较早的薛十一增、畔37-58等拆卸称重后,折合有效期为9~10个月。

表 1 牺牲阳极短节安装前后腐蚀速率对比

表 2 牺牲阳极短节前、后端水样总铁对比

3.3 牺牲阳极块+玻璃钢构件

在吴四联1#储油罐等10座储罐试验,经比对,配套后储罐进、出口总铁下降明显(表 3)。

表 3 储油罐进、出口水样总铁对比

3.4 经济指标评价

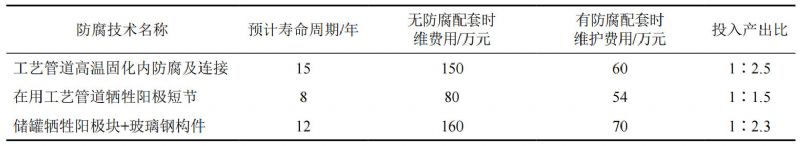

相较于常规站场工艺管网更换、储罐维护,应用站场综合防腐技术经济效益显著(表 4)。

表 4 防腐技术经济效益评价

4 结论及建议

(1)突破了站场防腐技术瓶颈,形成以“牺牲阳极+非金属内构件”、高温固化内防腐及连接等为主体的全流程综合防腐技术,防腐蚀效果显著。

(2)针对不同站场类型、液量及水型等,需进一步试验评价牺牲阳极短节的有效作用距离及其合理布局方式。

(3)针对三相分离器、缓冲罐等站场腐蚀失效主要工艺设施,逐步实施牺牲阳极防腐配套措施。

(4)实现站场综合防腐技术的定型,对油田企业增效、安全环保具有重要的意义,助力站场完整性管理落到实处。

参考文献:

[1]张建平,李明.油气田站场腐蚀防护技术与应用[J].《油气储运》,2022,41(5):32-38.

[2]王海涛.油田地面设施腐蚀防护技术规范解读[J].石油工程建设,2020,46(4):1-6.

作者简介:臧国军,1978年生,博士学历,高级工程师,现任长庆油田油田开发事业部油田集输科副科长,2012 年西安交通大学能源与动力学院毕业,主要负责油田管道和站场完整性管理和长输管道大站大库日常管理。联系方式:15829695568,Zgj_cq@petrochina.com.cn。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号