管道抢修全自动下料和全自动焊接应用研究

来源:《管道安全保护》2025年第4期 作者:李多云 时间:2025-12-2 阅读:

李多云

国家管网集团甘肃公司酒泉维抢修中心

摘要:传统管道抢修中人工下料精度低、耗时久,焊接易受坡口组对质量、参数设置等影响,导致抢修效率低下、焊接合格率不高。本文以三维激光扫描全自动下料系统和熊谷A-302全自动焊机为核心设备,探索全自动下料与全自动焊接技术在管道抢修中的协同应用效果,针对传统抢修作业的痛点,结合现场抢修场景中存在的问题,提出针对性解决方案。实践表明,全自动下料可缩短作业时长、精简作业人员,抢修效率提升80%以上,且为焊接提供标准坡口与组对间隙,使管口焊接合格率达98%。全自动焊接通过优化焊枪停留时长、摆动加速度等参数,有效解决坡口角度差、焊道不均等问题,减少焊接缺陷。全自动下料与全自动焊接技术的协同应用,能显著提升管道抢修的效率与质量,为大口径油气管道应急抢修提供可靠技术支撑,具有广泛推广价值。

关键词:全自动下料;全自动焊接;管道抢修;焊接合格率

传统管道抢修作业管道下料环节依赖人工测量与焊接切割,受操作人员技术水平、现场环境等诸多因素影响,测量精度和切割效率低,且人工修磨坡口很难精准控制角度使得组对间隙也不稳定,导致传统熔化极气体保护焊的焊接作业出现质量缺陷,管口焊接合格率仅为85%左右,从而影响抢修质量与进度。本文旨在探索全自动下料与全自动焊接技术在管道抢修中的协同应用模式,制定全自动下料系统的标准化操作流程,解决全自动焊接作业中坡口角度不对称、焊道宽窄不均、焊层厚度不均等技术难题,实现两项技术在管道抢修中的协同应用,提升管道抢修的效率与质量。

1 应用研究

首先,梳理传统抢修作业中管道下料与焊接环节的主要问题。然后,针对全自动下料系统制定标准化操作流程;针对焊接作业中坡口角度不对称、焊道宽窄不均等问题,通过全自动焊接作业优化方案加以解决。最后,通过现场试验,验证技术方案的可行性与有效性。

1.1 问题分析

传统下料环节由人工进行测量与焊接切割,一般测量精度偏低,通常误差在1 mm以上,并且切割效率低,比如完成一段管径DN 813管道的下料需4小时左右,还需多人协同作业。传统焊接作业环节多采用熔化极气体保护焊,对坡口角度、组对间隙等要求较高,但人工修磨坡口很难精准控制角度,如标准要求单边坡口角度23.5°±1.5°,实际偏差常达3°~5°;组对间隙也不稳定,如标准要求2.5 mm~4.5 mm,实际作业中常为3.0 mm~6.5 mm;此外还存在焊层厚度不均匀和保护气体比例不满足标准要求等问题,导致焊接作业出现焊肉过高、熔合不良、夹渣等质量缺陷,管口焊接合格率仅为85%左右。

1.2 设备选型与参数确定

全自动测量下料设备选用基于三维激光扫描的自动测量下料系统,支持DN200—DN1200管径范围,最大加工速度15 m/min,可兼容碳钢、不锈钢等多种管材。全自动焊接设备选用熊谷A-302全自动外焊机,该设备由焊接工作站、焊接小车组成,焊材为药芯金属焊丝,保护气体为CO2和Ar2混合气体(标准比例20%CO2+80%Ar2)。

在焊接作业前,根据抢修实际需求确定设备基础参数。全自动下料时切割速度根据管材材质设定(碳钢管道切割速度设为200 mm/min),预热时间根据环境温度调整(常温下设为200 s)。全自动焊接时焊接电流峰值根据管材厚度调整(如12 mm厚碳钢管道,峰值电流设为280 A),行走速度控制在30 cm/min~50 cm/min。

1.3 全自动下料标准化操作流程制定

(1)准备工作。在管件上画好管道中线和圆周向基准线,确定两端零位点,零位点与管道边缘预留切割距离不少于100 mm;安装切割导轨,根据管道直径选择匹配规格,确保导轨外边缘与零位点间距为250 mm~350 mm;安装主机,将链轮调至最低位置后安放主机;连接线缆并接通电源;调节割炬角度,安装画针并对准零位点,按数控系统F3键归零,设置切割速度、预热时间、管直径等参数。

(2)管道扫描及数据计算。将激光扫描仪置于管端中间(图 1),开机后设置扫描参数(分辨率28.0 MPts/3x,扫描范围360°/﹣60°~90°)并启动扫描(扫描时间约1 min 39 s),扫描过程中避免人员或物体遮挡。扫描完成后导出扫描数据至SCENE软件,生成三维模型并导出点云数据。

图 1 管道扫描示例

(3)切割指令生成与作业。将点云数据导入自动测量下料系统,创建工程并输入参数,系统自动处理数据;进行指令计算,导出上下游端面切割指令,通过U盘将指令导入数控切割机系统。在切割机上,选择U盘文件并复制到本机,运行切割程序。

1.4 全自动焊接问题解决方法

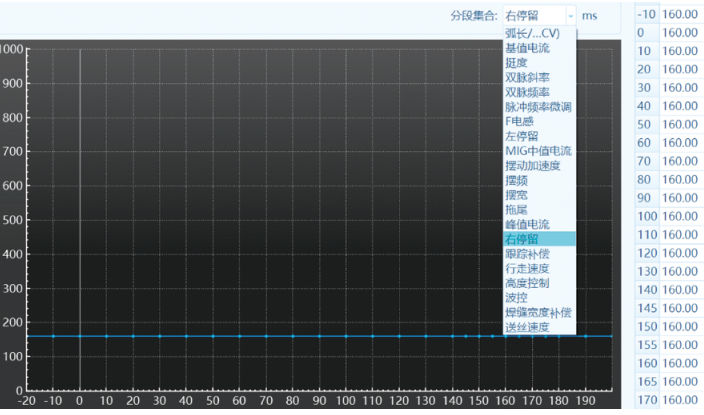

(1)坡口角度不对称问题。针对维抢修中管道坡口角度差大于2°的问题,需要调整焊枪左右停留时长。利用焊接工作站的控制系统窗口(图 2),根据坡口角度差值计算停留时长调整量,如坡口角度每小于标准值1°,停留时长减少10 ms,最大减少量不超过35 ms。

图 2 焊枪左右停留时长调整窗口

(2)焊道宽窄不均匀问题。由于组对间隙变化不均,导致焊道宽窄不一,需调整焊枪摆动加速度。在焊接前,用焊缝检测尺测量焊道宽窄并标记,打开控制系统“摆动加速度”对话框,按“宽窄变化每1 mm对应2~3个加速度当量”的原则调整参数。如某段焊道宽窄从3 mm变化到5 mm,变化量为2 mm,将摆动加速度在原有基础上增加4~6个当量,提高焊枪摆幅变化的灵敏度,避免焊道两边坠肉或坡口未熔合。

(3)焊层厚度不均匀问题。根焊层厚度不均匀(差异达0 mm~3.5 mm)会导致导电嘴干丝长度变化,进而引发焊接参数波动。解决方法分两步:一是在氩弧焊热焊阶段,根焊完成后用检测尺分段测量厚度,在焊道窄处增加送丝量以增厚填充层,宽处减少或不送丝,热焊后确保焊层厚度控制在5 mm~6 mm,若超出范围则打磨修补;二是定期检查导电嘴,若出现烧损,立即停机,对可能“渗铜”的位置彻底打磨清理,补焊后再继续焊接,防止产生“渗铜”裂纹。

(4)保护气体比例影响问题。保护气体中CO2比例过高或过低都会影响焊接质量,一般保护气体厂家提供的混合气体CO2比例为20±5%。因此在焊接前需使用气体分析仪复检混合气体比例,确保CO2比例在20±1.5%范围内。

1.5 协同应用验证方法

某DN1016碳钢管道、破损长度1.5 m的抢修现场,采用上述全自动下料与全自动焊接技术进行抢修作业,记录下料时间、焊接时间、人员数量、焊接缺陷率等数据,并与传统抢修方式对比,验证应用效果。同时,在不同管径(DN 559、DN 813、DN 1219)、不同环境温度(﹣10℃、25℃、40℃)下进行多次试验,分析技术的适应性与稳定性。

2 应用效果

2.1 全自动下料应用效果

(1)效率提升。在DN 1016管道现场抢修中,全自动下料系统从测量到完成切割仅用1.8小时,相较于传统人工下料4小时缩短作业时长55%;作业人员仅需2人,比传统人工下料减少人员50%。在不同管径试验中, 管径DN 559、DN 813 、DN 1219分别用时1.2小时、1.5小时、2.0小时,平均作业效率较传统方式提升80%以上。

(2)精度提升。全自动下料系统测量精度达±0.1 mm,切割误差≤0.3 mm,能精准控制坡口角度与组对间隙。在DN 1016管道试验中,单边坡口角度偏差控制在1°以内,组对间隙稳定在3.0 mm~4.0 mm,完全符合全自动焊接的工艺要求。

全自动下料技术凭借三维激光扫描的高精度与AI算法的智能规划,能有效解决传统人工下料精度低、效率低的问题,为全自动焊接提供标准的坡口与组对间隙,是提升管道抢修质量的前提保障。其标准化操作流程(从准备工作到切割作业)具有较强的可操作性,适用于不同管径、不同环境下的管道抢修场景。

2.2 全自动焊接应用效果

(1)焊接缺陷减少。焊接后检测结果显示,通过调整焊枪停留时长、摆动加速度等参数,坡口两侧焊肉高度差从传统焊接的2 mm降至0.5 mm以内,并且无熔合不良现象;焊道两边坠肉量从1.5 mm减少至0.3 mm,未出现未熔合缺陷。通过控制保护气体比例(CO2比例20±1.0%)和搭建防风棚,有效减少气孔、夹渣等缺陷,焊接缺陷率降至2%以下。

(2)焊接质量与效率提升。全自动焊接技术的焊接速度可达60 cm/min,相较于传统人工焊接的30 cm/min,速度提升100%。在DN 1016管道焊接中,经无损检测(射线检测、超声检测),抗拉强度达到母材的95%以上,冲击韧性在﹣20℃时仍能满足使用要求,管口焊接合格率达98%。

全自动焊接技术通过智能控制系统对焊接参数精准调控,能有效应对管道抢修中坡口角度差、焊道不均等问题,减少焊接缺陷,提升焊接质量与效率。

2.3 协同应用效果

在DN 1016管道抢修中,全自动下料系统与全自动焊接技术协同应用,从故障发现到抢修完成总时长缩短50%;抢修作业人员减少50%。抢修完成后,管道一次性试压合格,无泄漏现象。此外,在不同管径试验中,协同应用均能高效完成抢修,且随着管径增大,效率优势更加明显。如DN 1219管道传统抢修需16小时,而协同应用仅需7小时。两者协同应用可以形成“精准下料与高质量焊接”的一体化抢修模式,提升管道抢修的整体效率与质量。

3 结语

研究表明,全自动下料与全自动焊接技术在管道抢修中具有十分重要的的应用价值,能将管道抢修时间缩短50%以上,人员数量减少50%,管口焊接合格率提升至98%,大幅降低了管道停输带来的经济损失与安全风险。本文制定的全自动下料标准化操作流程和提出的全自动焊接作业优化方案经现场试验验证,具有可行性与有效性,可直接应用于管道抢修作业中。此外,全自动下料与全自动焊接技术的协同应用还可拓展至不锈钢等其他材质管道的抢修作业,且随着管径增大,其效率与质量优势更加突出,尤其适合大口径油气管道的应急抢修。实际管道抢修作业中,应充分考虑管道抢修的特殊性,如管道应力变形导致的坡口不规则、现场空间受限影响设备安装等问题。通过优化设备安装方式、灵活调整参数,确保技术稳定应用。

参考文献:

[1]吴传磊,于雷,王翌墉.长输管道自动在线焊接技术研究[J].石化技术,2025,32(09):258-260.

[2]宋建昭.油气长输管道地面施工焊接质量检测技术改进[J].化工设计通讯,2025,51(07):110-112.

[3]赵来栓,赵江栋,李晨斌,等.长输热力管道维抢修自动焊接技术现状与发展趋势[J].金属加工(热加工),2025(01):31-37.

[4]蔡亮.长输管道在线焊接关键技术探讨[J].石油工业技术监督,2024,40(07):28-33.

[5]贾宝连.燃气管道泄漏带气抢修与安全防护[J].大众标准化,2024(04):106-108.

作者简介:李多云,1998年生,二级工程师,毕业于中国石油大学(北京)油气储运工程专业,现任酒泉维抢修中心抢修技术岗,现研究方向为长输管道抢修、焊接工艺优化与故障诊断工作,管道现场应急作业技术攻关等。联系方式:19993736262,lidy09@pipechina.com.cn。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号