基于负压波法泄漏检测系统在输油管道的应用研究

来源:《管道安全保护》2025年第3期 作者:王林军 毕文浩 窦丽娜 高楚为 时间:2025-11-2 阅读:

王林军 毕文浩 窦丽娜 高楚为

浙江石油化工有限公司

摘要:输油管道是石油运输最安全高效的方式,泄漏检测作为技防手段中重要的环节,其准确性和可靠性显得尤为重要。为了探究泄漏检测系统报警的准确性,确保输油管道发生泄漏后第一时间预警。本文结合马目油库—鱼山输油管道实际泄漏模拟案例,通过分析其管理运行状态和停输状态首末站压力变化规律,用仿真软件对泄漏检测系统误报情况进行分析,并提出应对措施,为减少泄漏检测误报优化输油方式提供了依据,对保障输油管道运维具有重要意义。

关键词:输油管道;负压波;泄漏检测;真空;仿真模拟

在我国庞大的油气长输管道网络中,原油管道占据了重要一席,总里程达到了2.8万公里。这些原油管道如同一条条能源动脉,源源不断地将来自国内外的原油输送到全国各地,为炼油、化工等产业提供了充足的原料供应。原油长输管道作为能源运输的重要基础设施,一旦发生泄漏或爆炸等事故,将严重影响原油的运输和供应,导致无法承受的人员和财产损失[1]。随着管道泄漏检测技术的不断发展,泄漏检测方法从简单的人工分段沿着管线巡视发展到先进的人工智能泄漏检测系统,以实现管道泄漏的及时报警和准确定位[2]。本文通过原油管道真实泄漏模拟试验,对马目油库—鱼山输油管道报警数据进行统计并加以分析,并提出了相应的处理措施,从而提高马目油库—鱼山输油管道泄漏检测系统的有效性。

1 管道概况

马目油库—鱼山输油管道全长23.5 km,双管同沟敷设,其中陆地管道6.8 km,海底管道16.7 km,高差299 m,设计压力4.0 MPa,单管输量2.0×107 t/a,沿线海边设置1座阀室。马目首站、鱼山末站各安装1套泄漏检测数据采集及处理设备,首站安装1套泄漏检测中心服务器。

2 泄漏检测系统原理

该管道泄漏检测系统采用负压波法进行管道泄漏检测。基于负压波法的泄漏检测系统的工作原理是:当泄漏发生时,泄漏处因流体物质损失而引起局部流体密度减小,产生瞬时压力降低和速度差,该瞬时压降以声速向泄漏点的上下游传播。当以泄漏前压力作为参考标准时,泄漏时产生的减压波就称为负压波[3]。该波以一定速度自泄漏点向两端传播,经若干时间后分别传到上下游的高精度压力传感器,压力传感器捕捉到特定的瞬态压降的波形就可以进行泄漏判断[4]。

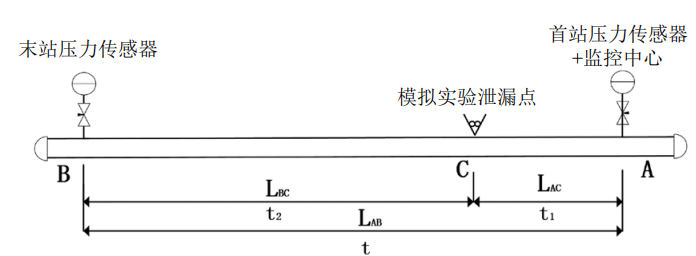

根据泄漏产生的波,负压波的传播速度以及管道两端压力传感器监测到负压波到达首末站的时间差,就可以确定泄漏的位置(图 1)。

图 1 负压波法泄漏检测示意图

图 1中原油管道长度为LAB,m;模拟泄漏点为C。泄漏点C产生的压力波传到首站A点的时刻设为 t1,s;传到末站B点的时刻为 t2,s;已知原油管道的长度和输送的介质,忽略原油的黏度、温度、流动状态等因素的影响,压力波在原油中的传播速度为 v1,m/s;原油在管道的流速为v2,m/s。则:

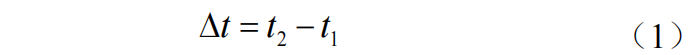

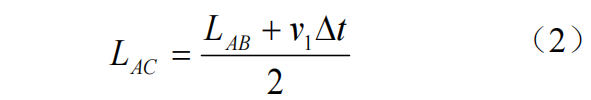

管道泄漏点的定位公式[5]为:

式中: Δt 为负压波到达上下游压力传感器的时间差,s。

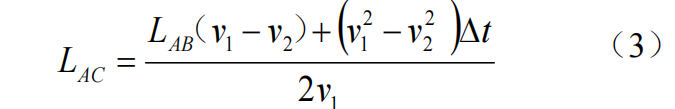

考虑到管道内原油流速对负压波传播速度的影响,对式(2)修正为:

则负压波在原油管道中的传播速度约为1000 m/s。

3 实例分析

3.1 泄漏测试工艺

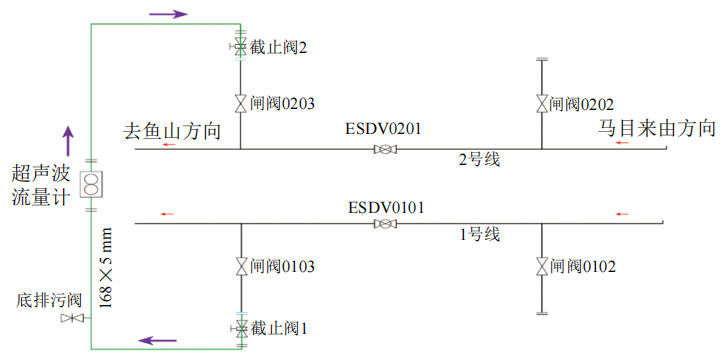

由于该输油管道是双管同沟敷设,在输油管道沿途的其中1个阀室进行工艺改造,1号、2号管线旁通管线平板闸阀0103和0203处,拆掉目前封堵的盲法兰,安装好临时工艺阀组和截止阀,模拟泄漏试验工艺阀组安装位置如图 2绿色管线位置所示。

图 2 泄漏试验工艺阀组流程示意图

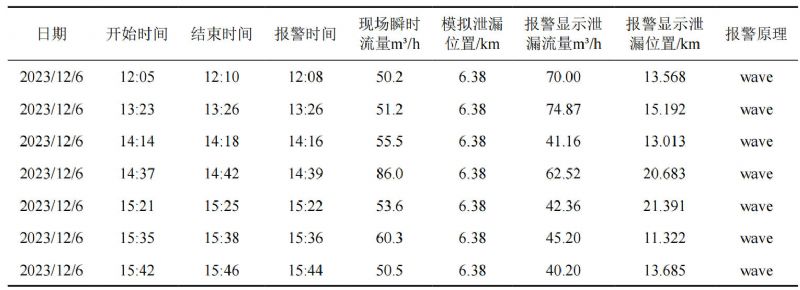

3.2 泄漏测试方法及测试数据

根据工艺管线安装及以往工艺参数,流量计为单向计量,1号线正常输油状态(压力2.4 MPa),2号线停输后末站泄压状态(压力1.3 MPa),现场实际从1号线泄压至2号线,输量2000 m³/h,利用两管线之间压差进行泄漏检测试验,结果如表 1所示。

表 1 马目油库—鱼山输油管道泄漏检测报警模拟试验统计表

从现场模拟泄漏测试7次报警中可以看出,7次均判断出管道发生了泄漏,但泄漏检测报警定位却出现严重偏差。

3.3 运行状态数据分析

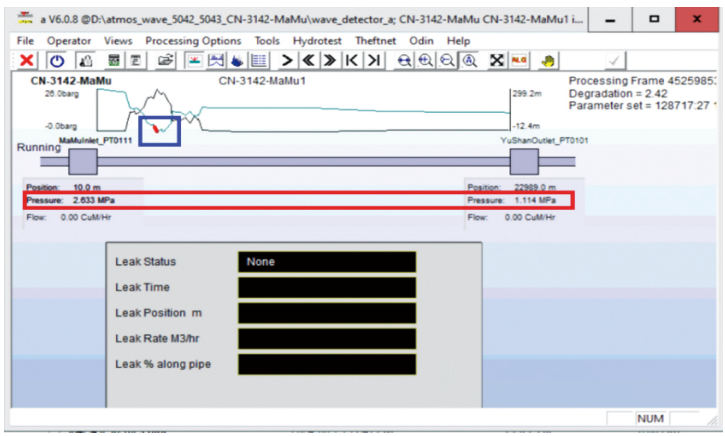

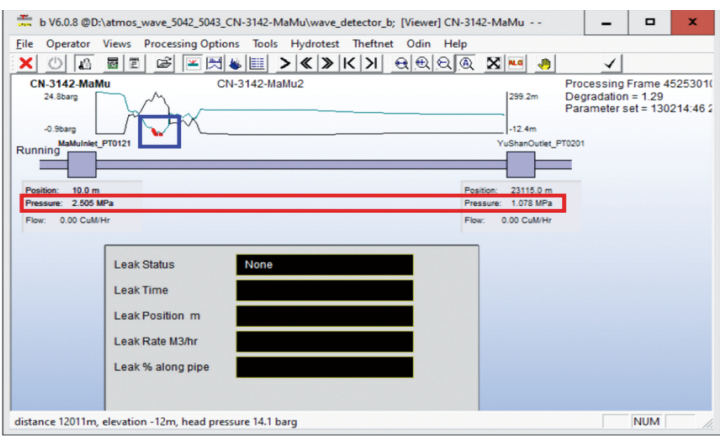

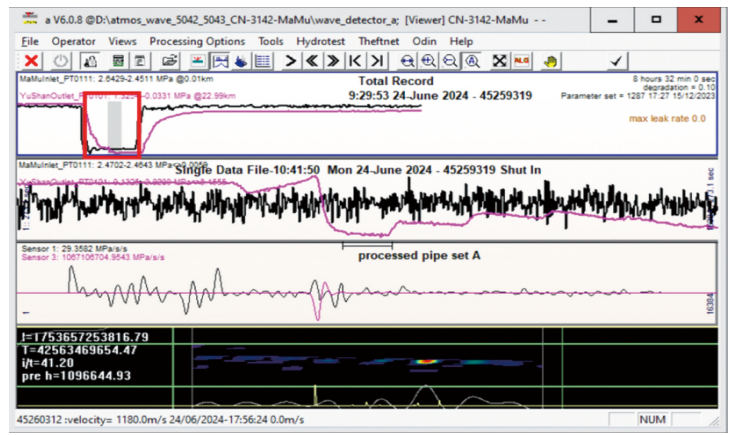

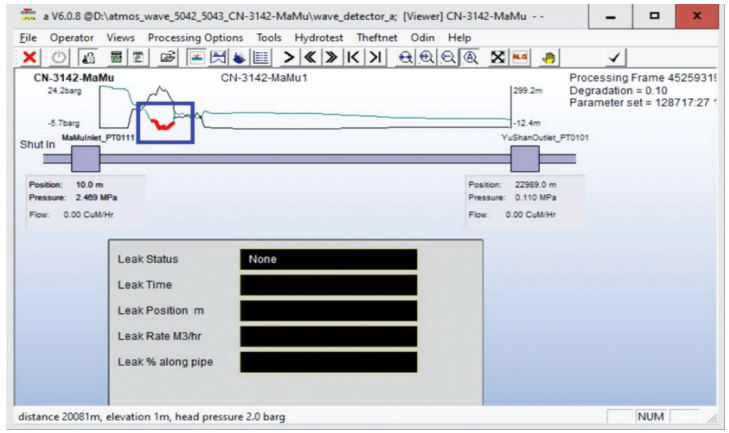

马目油库—鱼山输油管管道1号线马目首站出站运行压力为2.633 MPa,鱼山末站进站压力1.114 MPa(图 3 红色方框)。输油管道会翻越过最高点,其高程为299 m,在目前的管道运行压力下,管道在最高点处会有拉空现象,如果输油管道发生泄漏,泄漏点所产生的压降由于在高点有拉空的阻滞,无法传输到出站及进站压力传感器,导致泄漏检测系统无法估算出正确的泄漏位置或者估算位置不准确。图 3、图 4分别为1号线和2号线压头(绿色曲线)与高程(黑色曲线)趋势图。图中的蓝色方框中红色标识是系统根据当前管道操作压力及管道高程计算出的管道拉空点。

图 3 1号线运行状态压头高程趋势图

图 4 2号线运行状态压头高程趋势图

1号线关断状态压力数据趋势图(图 5 红色方框)和1号线在关断状态管道最高点的压头及高程趋势图(图 6),蓝色方框中的红色标识为管道拉空位置。

图 5 1号线停输状态压力趋势图

图 6 1号线停输状态压头高程趋势图

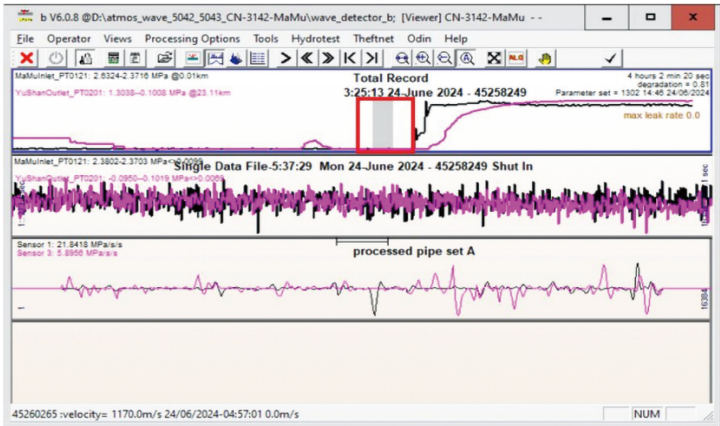

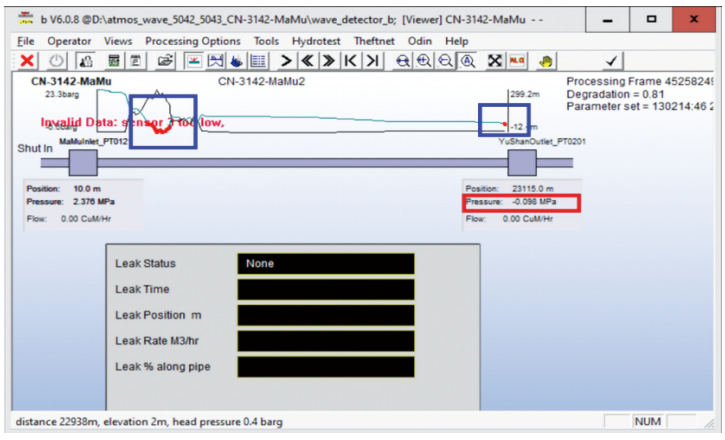

2号线(图 7、 图 8)在关断状态下鱼山站的压力为﹣0.098 MPa,系统计算出输油管道有两处拉空点,一个位于管道最高点,另一个位于鱼山末站进站处(蓝色方框)。

图 7 2号线停输状态压力趋势图

图 8 2号线停输状态压头高程趋势图

4 仿真检验

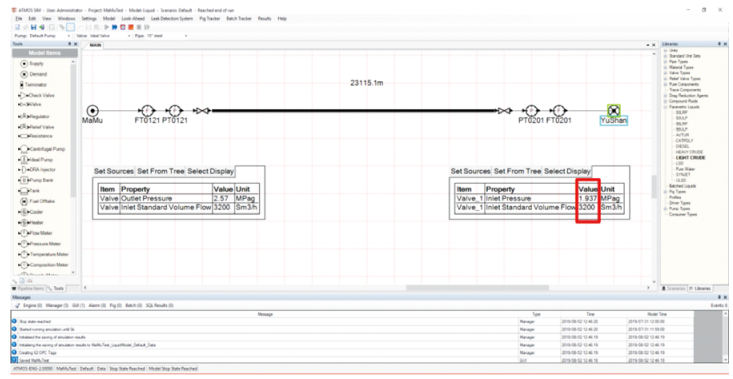

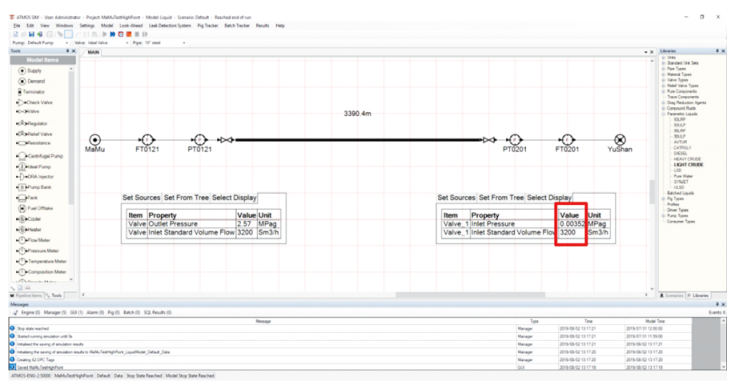

为了进一步验证输油管道当前的运行状态,使用模拟仿真系统建立了原油管道的模型(图 9)并进行相关的分析,根据当前输油管道的工况,设定输量为 3200 m³/h,马目首站出站压力为2.57 MPa,如果是正常原油满管输送操作模式下,计算出鱼山末站进站压力应该保持在1.97 MPa。

图 9 Sim 模型界面

为了计算输油管道最高点的压力,把模型的管道长度设定为3390.4 m,该处是管道最高点的位置,高程为299 m(图 10),马目首站出站压力设为 2.57 MPa,输量为3200 m³/h,模型计算出的管道在最高点的压力为 0.035 MPa。原油经过最高点后,在鱼山末站进站没有控制压力的情况下,输油管道处于不满管状态,原油存在自流进入储罐情况。

5 结论与建议

根据实际工况验证了输油管道模拟仿真的计算结果,如果输油管道处于不满流状态,管道中会有油气混合物,在此种工况下一旦原油发生泄漏,油气混合物区域会阻滞泄漏产生的压降在管道中的传播,进而影响泄漏检测系统的准确性,对系统性能产生一定的影响。根据实际情况,提出如下解决措施。

(1)实时监控与强化巡检。持续跟踪输油管道站内SCADA控制系统压力参数的变化趋势曲线,一旦察觉压力波动异常立即启动应急处置流程,同时加强管道线路及高后果区、高风险区巡检力度和频次,防范第三方损坏、地质灾害等潜在风险[6]。

(2)定期维护与缺陷整治。定期开展管道清管和内检测作业,避免管道沿途低洼段积水引发电化学腐蚀,针对内检测发现的管材缺陷点,提前制定并落实整改方案,从管道本体杜绝因薄弱部位失效导致的泄漏问题。

(3)科学调度。结合调度生产实际需求,优化输油计划,减少因频繁启停输作业对管道造成的水力冲击,保障管道运行工况稳定。

(4)消除空管段落。在设计工况允许范围内,适度提高首站输油压力,彻底消除管道沿途高点因压力不足出现的拉空现象[7]。

(5)优化检测管道区域。根据山区段管道沿线地形高差差异情况,合理增设压力传感器,实施分区域泄漏检测模式,提高泄漏检测系统报警响应速度与定位准确性[8]。

参考文献:

[1]钟仕荣.泄漏定位系统在甬沪宁进口原油管道的应用[J].自动化技术与应用,2004 , 23(8):58-60.

[2]郭绍忠,朱荣军,刘辉,等.针对油气管道运输泄露检测技术的研究[J].化工管理,2017,(22):86.

[3]邓鸿英,杨振坤,王毅.基于负压波的管道泄漏检测与定位技术研究[J].计算机测量与控制,2003,11(7):481-48.

[4]王立坤.原油管道泄漏检测若干关键技术研究[D].天津:天津大学,2003.

[5]胡琼,范世东.液体管道负压波检漏技术的研究现状与发展趋势[J].管道技术与设备,2009(4):21-24.

[6]王海生,张布悦,王桂增,等.输油管道实时泄漏监测系统的设计与应用[J].油气储运,2001,20(12):17-22.

[7]是斌贝,何现波,胡宸铭,等.基于负压波法的成品油输送管道泄漏检测及其改进[J].内蒙古石油化工,2018,44(08):69-71.

[8]田远,刘靓,王璐.基于负压波的泄漏检测系统在日仪线的应用[J].石油工业技术监督,2013(9):51-53.

作者简介:王林军,1990年生,本科,油气储运工程师,就职于浙江石油化工有限公司管道部,主要从事陆地管道、海底管道建设与运维管理工作。联系方式:15168090938,zsh_wanglinj@rong-sheng.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号