基于有限元仿真的盗油孔(支管)漏磁信号识别分析

来源:《管道保护》2023年第3期 作者:薛鹏 时间:2023-6-29 阅读:

薛鹏

国家管网集团(徐州)管道检验检测有限公司

摘要:为了提高对打孔盗油的防范能力,掌握盗油孔(支管)漏磁检测信号的演变规律,采用电磁有限元仿真研究了不同类型盗油孔(支管)的漏磁信号理论图像与实际检测信号图像的差异及其影响因素,表明典型盗油孔信号具有较显著的特点,位于管道上部的小尺寸圆形减薄信号以及特殊的增厚畸变信号可能为非典型盗油孔(支管)信号,为漏磁检测数据判读工作提供理论支持,也为盗油孔(支管)识别工作提供经验与借鉴。

关键词:漏磁场;盗油孔;有限元仿真

打孔盗油严重威胁管道安全,一旦发生油品泄漏事故,会造成严重的环境污染和财产损失。根据漏磁检测原理能够检测出管道本体及附在管道本体的所有铁磁性特征[1-4],对盗油阀的检测效果较好。通过现场开挖验证与检测数据对比,归纳出盗油阀漏磁检测信号的典型图像,为数据分析提供了宝贵经验。实际检测工作常遇见多种非典型盗油孔(支管)检测图像,给数据分析人员带来困扰。采用仿真手段研究不同类型盗油孔(支管)的漏磁信号理论图像,可为数据分析工作提供理论支持。

1 漏磁检测原理与分析

1.1 基本原理

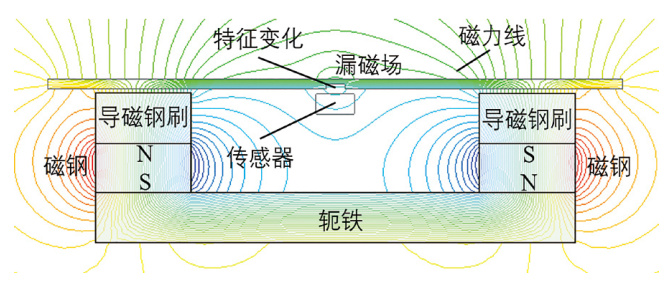

钢制管道被饱和磁化后,在管壁缺陷附近(或特征变化处)的磁通密度发生显著改变,这种磁场被称为“漏磁场”,可经过霍尔元件转化为感应电压信号。当环境条件不发生变化时,霍尔电动势直接反映的是霍尔元件法线方向的磁感应强度大小。磁感应强度的变化反映了管体不连续处(或突变处)的特征体积变化,因此漏磁检测信号能够反映管道金属体积的减少或增加,加之盗油孔信号具有一定的规律性,能够被数据分析人员识别。如图 1所示。

图 1 漏磁检测原理示意图

1.2 牵拉试验

为了采用数值模拟方法研究盗油孔(支管)漏磁场信号,开展了盗油孔(支管)牵拉试验研究。预制了多种规格的焊接盗油支管于牵拉试验管上,同方位轴向布置,布置间距需保证信号不会产生交互干扰。以卷扬机为牵引动力源并保持稳定牵引速度,确保检测器处于有效运行速度区间,使得管道磁化良好,探头紧贴管体内壁保持提离值恒定。

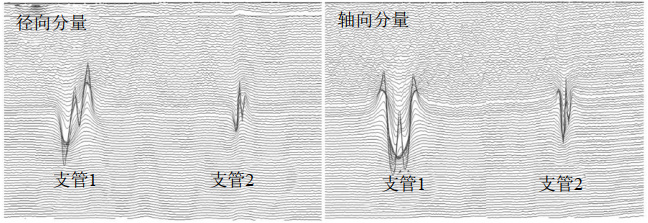

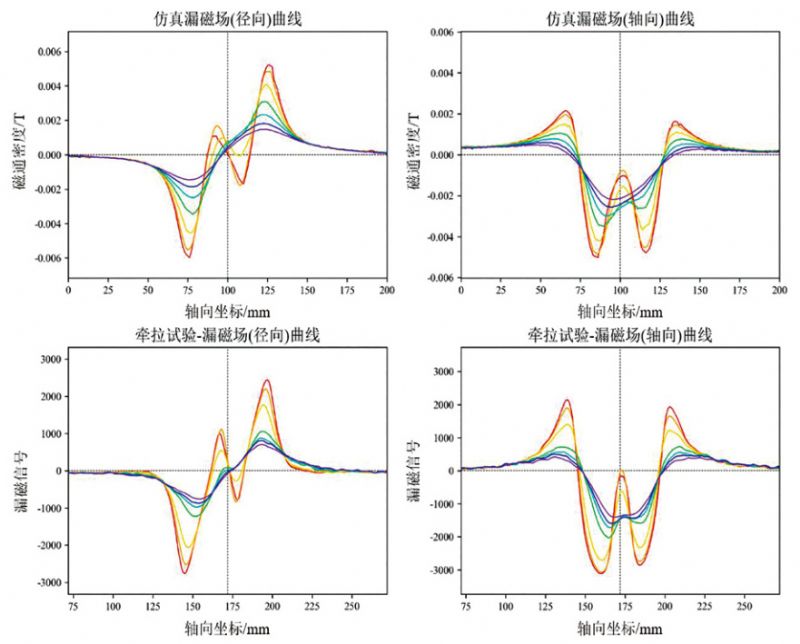

检测信号经过数据处理等步骤,可视化展现盗油孔漏磁信号曲线,如图 2所示。盗油孔(支管)漏磁信号具有以下特征:径向信号,外层为负峰—正峰增厚信号,内层为正峰—负峰减薄信号;轴向信号,外层为负向的增厚信号,内层为正向的减薄信号。同时,涡流通道有显著信号波动。

图 2 盗油孔(支管)漏磁检测曲线

2 盗油孔漏磁检测仿真验证

2.1 仿真与数据处理

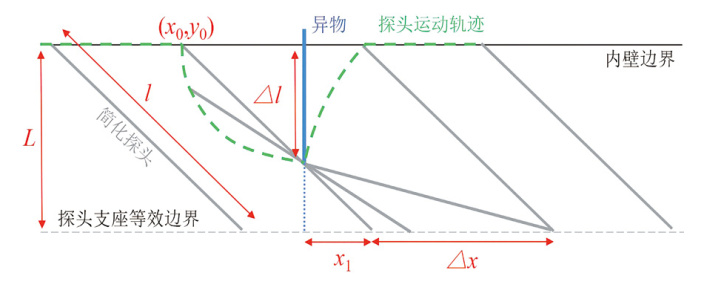

建立等尺寸仿真模型(图 3)进行验证。漏磁检测器最关键的磁回路组件由永磁体、轭铁、钢刷、钢管4部分构成。根据实际测量尺寸,建立磁回路组件以及盗油孔(支管)模型,采用纵向截面对称的三维1/2模型减小计算规模。四面体网格剖分,对特征区域及空气隙进行局部加密,用以捕捉关注区域的漏磁场变化。以1 mm提离值,对特征轴向路径进行漏磁场变量提取。

图 3 有限元模型及网格剖分

稳态仿真提取的漏磁场为沿着轴向变化的底噪磁场与漏磁场的叠加场。为了消除底噪磁场的影响,对稳态仿真数据进行了相应的去底噪处理。将漏磁检测数据与仿真数据进行对比,形成轴向、径向方向的漏磁场分量曲线图形。

2.2 对比验证

将仿真数据与牵拉试验数据、现场检测数据进行对比(图 4、图 5),可以发现径向、轴向漏磁信号相位一致,径向信号中负—正峰代表增厚,正—负峰代表减薄,增厚及减薄信号的相对幅值基本一致;轴向信号中负向单峰代表增厚,正向单峰代表减薄,增厚及减薄信号的相对幅值基本一致;验证了仿真信号的形态与牵拉试验、现场检测数据的一致性,可以开展仿真研究。

图 4 仿真—试验信号曲线对比(支管1)

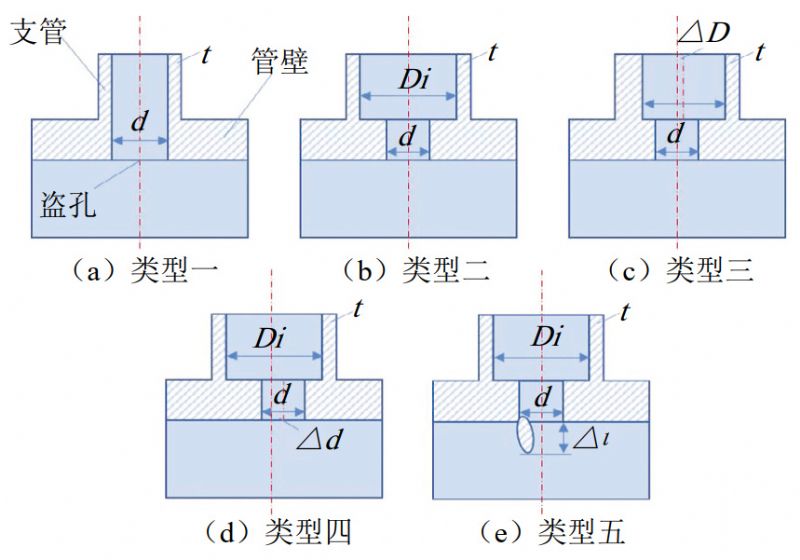

3 盗油孔(支管)漏磁信号仿真研究

建立了五种类型盗油孔(支管)仿真,如图 6所示。类型一:支管通孔,支管内径与开孔直径一致;类型二:开孔直径小于支管内径;类型三:开孔直径小于支管内径,支管壁厚不均匀;类型四:开孔直径小于支管内壁,开孔轴心与支管轴心存在偏移;类型五:异物伸入主管。分别开展仿真试验,根据漏磁场仿真信号图,考察影响因素。由于盗油支管角焊缝高度与支管壁厚对信号曲线的影响趋势一致,角焊缝高度作为变量对信号曲线的影响不再赘述。

图 6 盗油孔(支管)仿真类型示意图

3.1 类型一

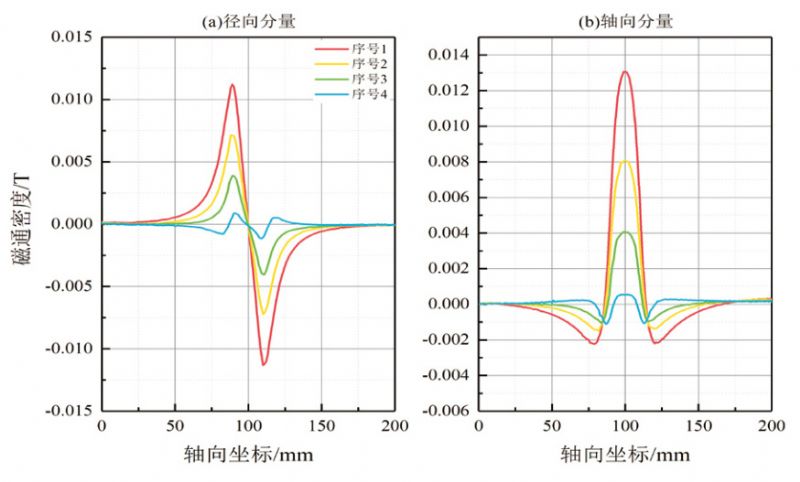

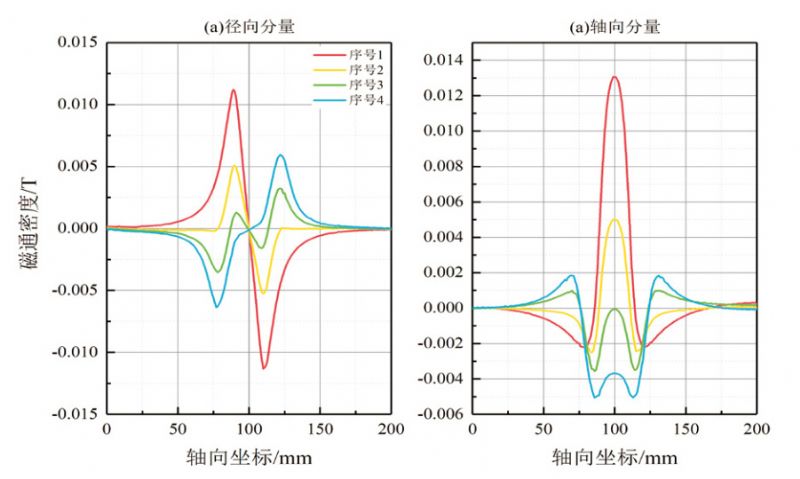

试验序号1、2、3、4开孔直径 d 均为20 mm,支管内径 Di与开孔直径一致均为20 mm,支管壁厚 t 分别为0、2 mm、4 mm、6 mm。

如图 7所示,随着壁厚增加,减薄信号幅值降低,仅有减薄信号,该信号特征常见于站内的仪表支管。由于开孔特征与支管壁厚特征在管道轴向的距离接近,两者漏磁信号的交互作用显著,减薄信号将增厚信号覆盖。当支管厚壁达到6 mm呈现增厚信号,但增厚与减薄信号幅值较小,过渡状态难以辨识。

图 7 类型一漏磁场仿真信号图

3.2 类型二

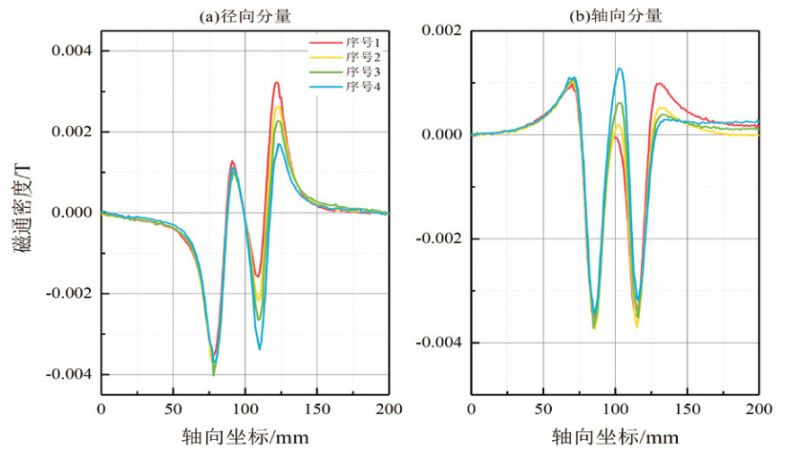

试验序号1、2、3、4开孔直径 d 均为20 mm,支管内径 Di 均为40 mm,支管壁厚 t 分别为0、2 mm、4 mm、6 mm。

如图 8所示,减薄信号与增厚信号此消彼长,过渡状态易辨识。减薄信号与增厚信号幅值,与支管壁厚(或角焊缝高度)的相对大小有关。

图 8 类型二漏磁场仿真信号图

3.3 类型三

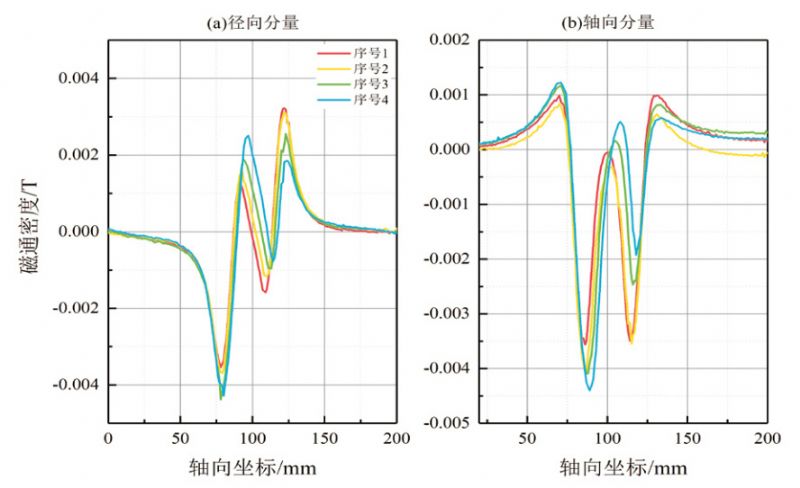

试验序号1、2、3、4开孔直径 d 均为20 mm,支管内径 Di 均为40 mm,支管壁厚 t 均为4 mm,内径偏差△D 分别为0、1 mm、1.5 mm、2 mm。

如图 9所示,支管壁厚增厚的一侧(左侧),信号形态未发生显著变化;支管壁厚减薄的一侧(右侧),信号形态发生变化,支管壁厚(或角焊缝)不均匀,影响了图形的对称性。

图 9 类型三漏磁场仿真信号图

3.4 类型四

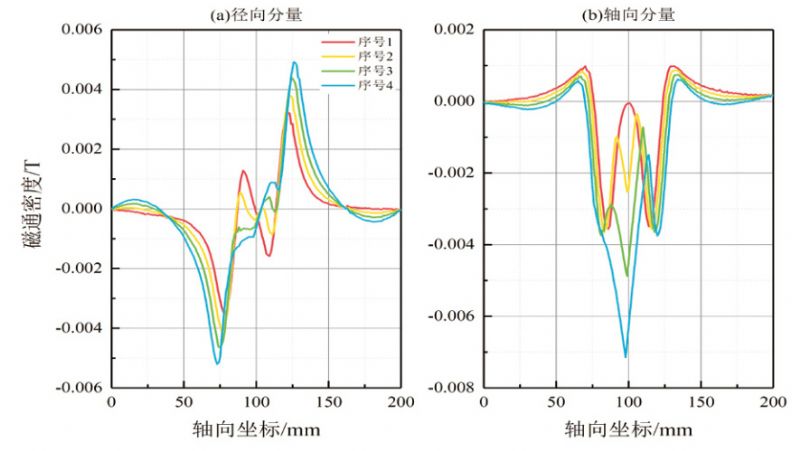

试验序号1、2、3、4开孔直径 d 均为20 mm,支管内径 Di 均为 40 mm,支管壁厚 t 均为4 mm,开孔中心偏移△d分别为0、1 mm、3 mm、5 mm。

如图 10所示,开孔位置向右侧发生偏移,减薄信号随之右移。随着开孔中心偏移增大,左侧壁厚与开孔信号的交互作用减弱,右侧壁厚与开孔信号的交互作用增强,左侧增厚信号幅值增大,右侧增厚信号幅值减小。开孔位置影响了图像的对称性。

图 10 类型四漏磁场仿真信号图

3.5 类型五

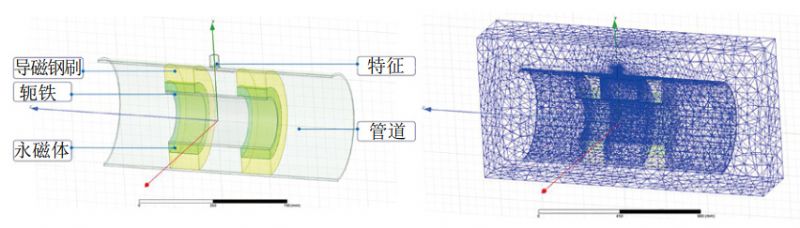

试验序号1、2、3、4开孔直径d均为20 mm,支管内径Di均为 40 mm,支管壁厚t均为4 mm,伸入深度分别为0、5 mm、10 mm、15 mm。异物伸入管道,凸出管道内壁,改变了探头运动轨迹(图 11)。通过简化探头与异物的几何形状来研究探头的运动轨迹:第一阶段,探头紧贴内壁轴向平移至下端触及异物;第二阶段,异物阻挡探头,探头产生平动的同时围绕支座发生转动,直至探头顶端触及异物下端;第三阶段,探头顶端经过异物下端,迅速发生回弹转动直至探头紧贴内壁;第四阶段,探头紧贴内壁沿轴向平移。

图 11 探头运动轨迹示意图

通过几何关系求解轨迹坐标,得到场变量提取路径。如图 12所示,盗油孔(支管)漏磁信号发生畸变,该信号曲线与常见盗油孔(支管)信号不同,随着异物伸入深度的增加,径向分量中开孔信号越不易辨识;轴向分量中减薄信号出现异常相位,随着异物伸入深度的增加,异常幅值增大。

图 12 类型五漏磁场仿真信号图

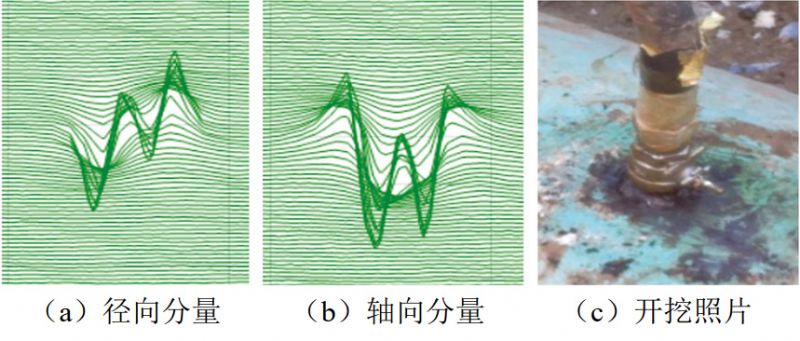

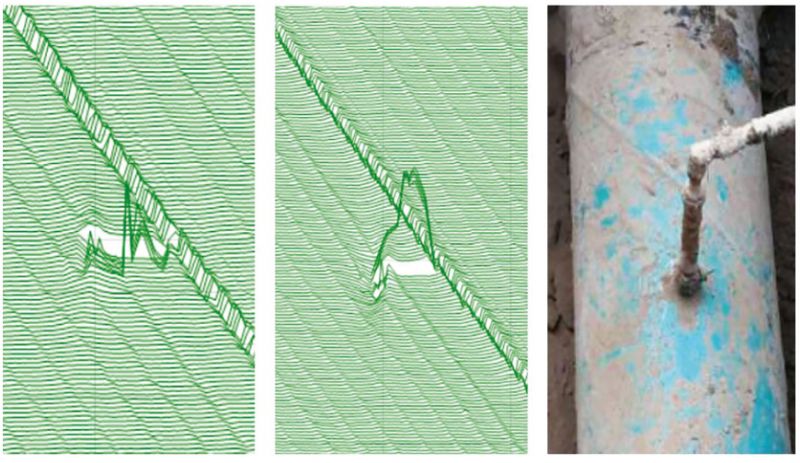

盗油钻孔可能产生未脱离管壁的碎屑等异物,若异物伸入管内,探头经过将与管壁发生提离,信号发生畸变,可能影响减薄信号的识别。整个探头发生浮动,数个漏磁检测通道信号发生“漂移”,产生了特殊的信号畸变图像。如图 13所示,在实际检测工作中,曾发现类似信号,并开挖确认了盗油孔(支管)的存在,由于探头提离产生的信号畸变明显,非典型盗油孔漏磁信号轴向分量与仿真信号畸变相位相反。

图 13 非典型盗油孔信号

4 结语

通过漏磁有限元仿真与牵拉试验数据对比分析理论信号与实际信号方法,建立了多种盗油孔(支管)的有限元仿真模型,研究了盗油孔(支管)参数对漏磁信号曲线的影响规律。通过牵拉试验、数值模拟、现场开挖相互印证,表明典型盗油孔信号具有较显著的特点,依托大量已开挖验证的典型信号图谱,可以开展基于深度学习的盗油孔检测方法研究,以期实现盗油孔信号的高效筛查。应该注意的是,位于管道上部的小尺寸圆形减薄信号以及特殊的增厚畸变信号可能为非典型盗油孔(支管)信号,需要补充开展盗油孔样管的牵拉试验研究,涵盖胶黏、薄焊盗油阀、异物伸入等“非典型”情况,不断完善漏磁信号图谱数据库。

参考文献:

[1]陈朋超,李睿,邱红辉,赵晓明,贾光明,郑健峰,富宽.基于永磁扰动原理的管道支管专项内检测器研制与应用[J].油气储运,2020,39(12):1357-1361.

[2]苏林,马雪莉,崔德荣,饶连涛,郝大洋,徐杰.管道局部微励磁盗孔内检测技术研究[J].压力容器,2022,39(07):73-80.

[3]苏林,马雪莉,董凯.长输管道盗孔检测技术分析[J].管道技术与设备,2020(03):20-22.

[4]邵卫林,陈金忠,马义来,何仁洋.管道盗油孔的漏磁内检测信号识别[J].无损检测,2017,39(05):6-9.

作者简介:薛鹏,1993年生,硕士研究生,工程师,主要从事长输管道检验检测工作。联系方式:18552922728,xuepeng01@pipechina.com.cn。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号