数字射线DR检测技术在中俄东线中的应用

来源:《管道保护》2022年第1期 作者:钟桂香 白芳 时间:2022-2-17 阅读:

钟桂香 白芳

中国石油天然气管道工程有限公司

摘要:分析了传统的胶片式射线RT优缺点,介绍了数字射线DR检测技术原理、发展历程、优于传统RT的特点,对比分析了在中俄东线规模化应用过程中的检测功效、成像质量、缺陷检出率、检测费用等。指出数字射线DR检测虽然具有明显优势,但需要尽快解决工装设备繁重等问题。为后续油气管道全面推广应用DR检测技术提供借鉴。

关键词:长输管道; 数字射线DR;中俄东线; 规模化应用

目前油气长输管道焊缝检测中,射线探伤采用传统的胶片式射线RT占有很大比例,虽然其准确性高,但需要拍完之后进行暗室洗片,效率低、周期长,无法进行实时评价,很难与全自动焊接技术相匹配。其成果以胶片形式限制了永久保存,实现数字化存储工作量很大,检测结果易受环境影响而出现伪缺陷、细微缺陷易漏检的问题,无法满足油气长输管道建设需求。通过在中俄东线引入数字射线DR无损检测技术,分析其存在的优势和不足,为进一步推广这一技术提供借鉴。

1 DR检测原理

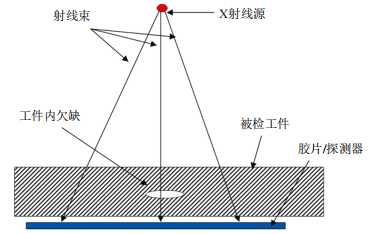

DR(Digital Radiography)射线检测与传统X射线检测原理相同,即利用射线在介质中传播时的衰减特性,基于缺陷与被检件基体材料对射线的衰减特性不同,记录并直接观测在其透过被检件后的射线强度,即可判断被检件表面或内部是否存在缺陷。唯一差异是以平板探测器替代传统胶片作为X射线接收转换装置, X射线透过待检工件后衰减,探测器首先将入射X射线光子转换为电荷,然后读出每个像元的数字信号,所有像元的数字信号组成一幅射线数字图像,通过图像处理软件在计算机上进行显示,详见图 1。

图 1 射线检测原理示意图

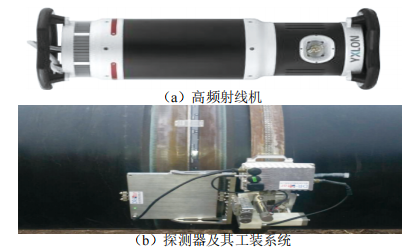

DR检测系统由四部分组成:高频X射线机、数字探测器、工装系统以及计算机工作站(软件系统),详见图 2。其中探测器是最为关键的设备,目前主要类型有非晶硅探测器、CMOS探测器,常用的像素尺寸为127μm、 143μm、200μm等,其A/D转换为数据一般都可达到12bit/14bit/16bit。

图 2 DR检测主要设备

2 DR检测技术优势

DR射线检测用探测器作为数字转换设备,用电脑成像代替传统的胶片成像,提高了检测的时效性。相对于RT检测优势如下。

(1)检测结果可以永久保存,为管道的完整性管理提供了基础数据支撑。

(2)实现自动化检测和数字化成像,可与自动化焊接实时匹配。

(3)采用调节图像对比度等图像处理方法,有效地提高检测人员对缺陷的观测能力,可以观察到缺陷更小的细节,提升焊口无损检测质量。

(4)所需射线剂量低,对操作人员安全性更高;不再需要暗室洗片,无胶片、洗片液等耗材,更加环保。

(5)能够在更短的时间内、检测更厚的工件,尤其是连头焊口的检测。缩短大口径大壁厚焊口的检测时间,解决传统RT无法穿透大口径大壁厚焊口等问题,显著缩短检测周期。

3 DR检测技术应用

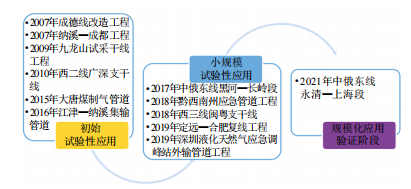

DR检测在长输管道行业的应用是一个不断摸索的过程,经历了初始试验性应用、小规模试验性应用以及规模化应用验证三个阶段,发展历程见图 3。

图 3 DR检测应用发展历程

从其应用发展历程来看,2007—2016年主要为初始应用期。该阶段DR技术应用较为零散,主要是进行应用对比,以验证工艺的可行性,仅在一些工程中进行了工业试验和维抢修的小规模应用。后期的局部改造或维抢修项目中,由于项目的特殊性需要实时监测,故DR有了一些替代RT的应用。

2016年随着中俄东线北段开始建设,为了满足数字化管道和全生命周期数据库建设需要,新建管道均开展了小规模的试验性应用,主要摸索提升DR设备稳定性及人员技术熟练程度以及质量管控和质量要点分析探索,累计在6个工程项目中开展了小范围应用。

中俄东线天然气管道工程(永清—上海)建设阶段,通过前期应用,DR的设备可靠性以及人员水平、质量管控措施等均有了大幅度的提升,DR检测技术已经具备了规模化应用的条件,此外基于DR检测技术工程应用的需求以及概算指标确定的需求,在中俄东线永清—上海段针对管径1219 mm×22 mm规格钢管,选取了2个标段共45 km连续管段开展DR检测技术规模化应用验证(图 4),以进一步提升DR在长输管道无损检测中应用的成熟度以及测算DR检测规模化应用条件下的实际工效,为制定DR定额标准提供依据。

图 4 中俄东线DR规模化应用现场图

4 规模化应用效果及存在问题

(1)检测功效。在工作量饱满、设备稳定等情况下,DR检测单日可完成超过20道焊口,最高可达到30道。与自动焊的焊接速度接近。但其在一般线路段的功效与传统RT相比目前并无明显优势,主要原因不在技术本身而是DR的工装目前还是有些笨重,造成人员操作时功效下降明显,需要设备厂商从材料、结构上进一步优化,增加集成度,尽量减轻设备体积和重量。 而在双壁单影焊口的检测中(如连头口)其效率优势明显,单日完成检测焊口数量约为传统RT的2.5倍。

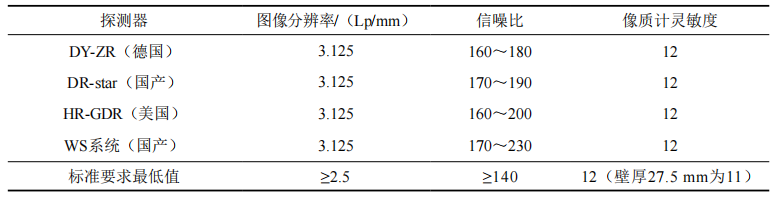

(2)图像质量。现场分别采用2套国外进口探测器和2套国产探测器,4套检测系统的图像质量都满足SY/T 4109―2020《石油天然气钢质管道无损检测 》标准要求。图像主要质量指标如表 1所示。

表 1 不同DR探测器的主要指标

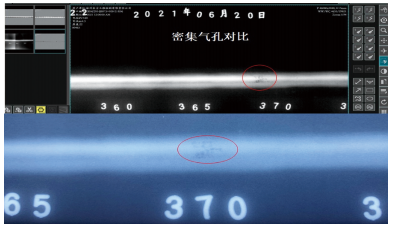

通过对成品图像对比可知,由于DR无划伤和水迹等伪缺欠对图像的干扰,其成像质量要远高于传统RT胶片,进而可减少缺陷误判。此外对DR图像进行增强处理后,对小缺欠的可识别度也高于RT底片, 二者形成的图像对比见图 5。

图 5 DR图像(上)与RT图像(下)对比

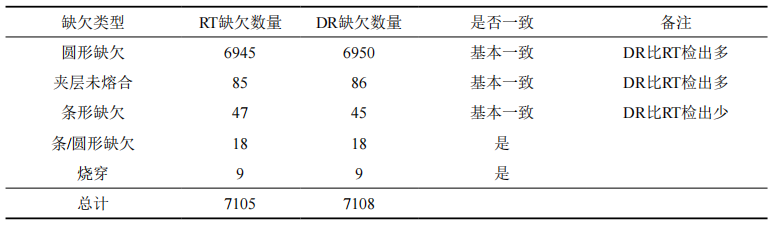

(3)缺陷检出率。将DR焊口检测结果与RT检测结果进行了对比,由于自动焊焊接产生的主要缺欠是未熔合和气孔,在缺欠检出量、缺欠定性和缺欠尺寸三个方面一致性非常高。DR检出数量略高于RT,见表 2所列。

表 2 检测数据对比统计

在缺欠尺寸差异方面,线状缺欠长度最大差异为5 mm,差异率4.7%。其他缺欠长度的差异基本都在1 mm以内。单个圆形直径最大偏差0.4 mm。

(4)检测成本。DR的设备投入和维修保养要高于RT,但目前其功效却略低于RT。以管径1219 mm×22 mm规格钢管为例,其单口检测费用约为传统RT的1.9倍。

5 结论

数字射线DR是射线检测发展的必然趋势。从成像质量、缺陷检出率、尤其是更细小缺陷的检出率来看,数字射线具有明显的优势。从规模化应用效果来看,目前无论国产设备还是进口设备其检测精度均已满足标准要求,检测人员水平以及质量管控程序均已完善。虽然能够与全自动焊接完全匹配,但由于设备工装的因素,在主线路的检测功效还是略低于传统RT,这是目前设备单位应该着手解决的问题。由于其检测成本要高于传统RT,建议在工程建设投资上应给予充分考虑。

作者简介:钟桂香,1978年生,硕士,高级工程师,2005年毕业于西安石油大学,现从事长输管道焊接及检验的设计及研究工作。联系方式:15133667332,312177775@qq.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号