离心式压缩机组可倾瓦径向轴承的检测与维护

来源:《管道保护》2022年第5期 作者:牛军栋 李浩天 张勇 时间:2022-10-27 阅读:

牛军栋 李浩天 张勇

北京管道陕西输油气分公司

摘要:离心式压缩机是输气站场的核心设备,为确保复杂工况下压缩机组的运行可靠性,普遍采用可倾瓦径向轴承作为压缩机转子的支撑部件。以陕京管道某站场离心式压缩机组为例,介绍了可倾瓦径向轴承的工作原理、结构形式、检查维护等内容,为相关工作提供参考。

关键词:离心式压缩机;可倾瓦径向轴承;工作原理;检查维护

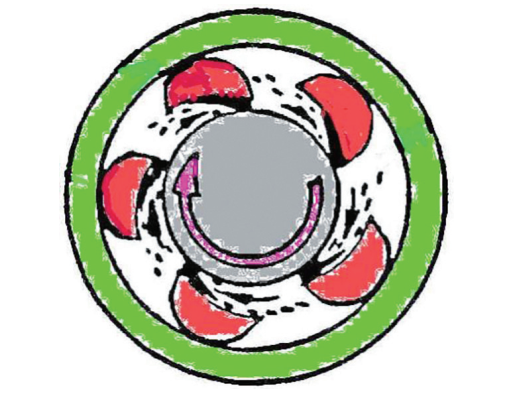

透平压缩机采用的油膜滑动轴承属于动压轴承类,最早采用的是圆瓦轴承,后来逐渐采用椭圆瓦轴承、多油楔轴承和可倾瓦径向轴承。其中可倾瓦径向轴承是指由三个以上带支持点支撑的能自动调整油楔的可倾弧形瓦块组成的滑动轴承,主要起到支撑、润滑、散热和振动监测的作用(图 1)。

图 1 可倾瓦径向轴承示意图

1 可倾瓦径向轴承结构和工作原理

可倾瓦轴承主要由轴承体、防转销、表面镀有巴氏合金的钢制瓦块和RTD热电阻探头等部件构成。轴承一般采用4~6块瓦,沿轴颈的周围均匀分布,瓦块与轴颈之间有正常的轴承间隙量,一般取间隙值为轴颈直径的0.15%~0.20%(实际标准间隙范围以厂家规范为准)。可倾瓦轴承的瓦块可以在一定范围内摆动,当工况变化时能形成最佳油膜。与圆柱轴承和椭圆轴承相比,其优点是当轴颈因外界扰动偏离平衡位置时,瓦块通过偏转就可以自动调整到平衡位置,使油膜的压力时刻和外载荷大小相等、方向相反并且共线,从而形成最佳油楔,因此具有支承柔性大、吸收振动能量好、承载能力大、适应正反方向转动的特点。当间隙较小时,转子运转平稳,振动小,但形成的油膜刚性较差,油流量小,热量不易带走,易引起轴承温度升高;间隙较大时形成的油膜刚性好,轴承产生的摩擦热量能及时带走,但易使转子振动值高,压缩机组运行不稳定。

2 可倾瓦径向轴承的检查维护

2.1 间隙测量

离心式压缩机组径向轴承间隙测量有抬轴、压铅丝和塞尺(存在较大误差)三种方法。目前普遍采用抬轴法进行测量计算。

(1)在轴承座及主轴上各安装1块百分表,测量头垂直抵住被测量面。

(2)使用倒链或抬轴工装缓慢将主轴抬起,直至轴承座百分表表针动作时记录2块百分表的读数。

(3)将主轴百分表读数减去轴承座百分表读数,再通过计算即可得到实际轴瓦间隙。

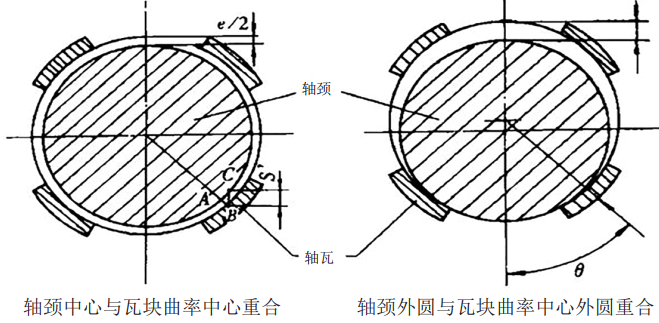

如图 2所示,当轴颈中心与瓦块曲率中心重合时,任一瓦块表面与轴颈表面距离的2倍即为轴瓦间隙。轴颈表面与瓦块曲率中心外圆接触时,轴颈与瓦块仍未接触,还会继续下沉,直至与瓦块相抵。

图 2 轴颈中心与瓦块曲率的位置关系

假设实际轴瓦间隙为e,轴颈中心自重合点下降至与轴瓦表面相抵时的量为S',轴颈中心自重合点上升至与轴瓦表面相抵的上升量为S'',抬轴量为S。AC圆弧很短可近似看做A点的切线,则△ABC为∠CAB=90°的直角三角形,AB=e,BC=S'。按式(1)计算:

推导得出:S4=S4'+S4''=1.414 e,S5=S5'+S5''=1.118 e。

轴瓦实际间隙e与抬轴量的关系为:四块瓦时e=S4/1.414=0.707 S4,五块瓦时e=S5/1.118=0.894 S5。

计算得到的轴承间隙值超出对应的标准范围值时,由于可倾瓦轴承无法调整间隙,需对轴承总成进行整体更换[1]。

2.2 渗透检测

瓦块表面离心浇铸一层巴氏合金,主要成分为ZSnSb11Cu6,具有显著降低摩擦阻力的优良特性。离心式压缩机组8K维护保养过程中,需使用无损检测方式对巴氏合金与钢制衬背的结合面进行检查,主要采用着色渗透探伤检测。

(1)将渗透剂(DPT-5 红色)充分摇匀,在距离轴承瓦块150 mm~300 mm处喷涂,确保渗透剂均匀覆盖瓦块表面,喷涂完成后静置20~30分钟。

(2)使用清水清洁轴承瓦块表面,确保渗透剂被冲洗干净。

(3)使用压缩空气吹扫轴承瓦块表面,风干表面残留的水渍。

(4)将显像剂(DPT-5 白色)充分摇匀,在距离轴承瓦块150 mm~300 mm处均匀喷涂,确保显像剂均匀覆盖瓦块表面,喷涂完成后静置20~30分钟。

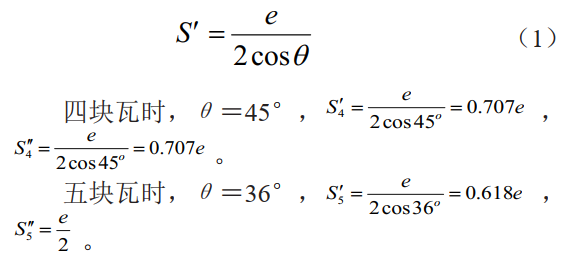

(5)人工检查,当轴承瓦块巴氏合金结合面发现红色剥离痕迹时,表明瓦块存在缺陷需进行更换(图 3)。

图 3 存在巴氏合金剥离的可倾瓦块

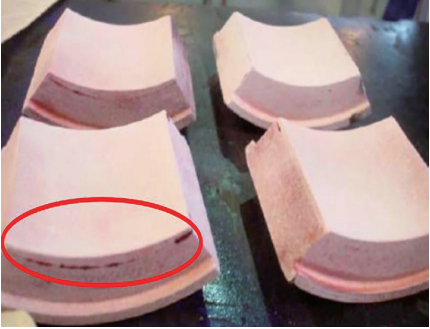

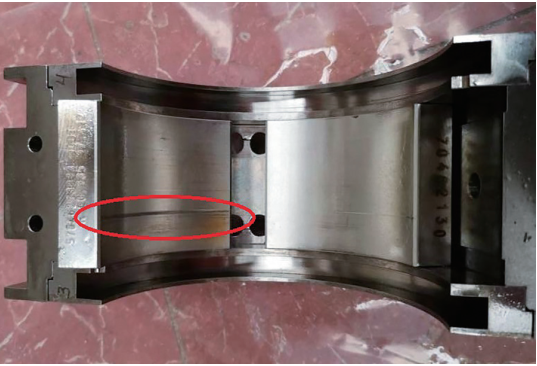

2.3 瓦块刮伤与磨损检查

在可倾瓦轴承工作过程中,会有许多固体小颗粒混入润滑液与轴承一起工作,此时就会在轴承表面出现线状刮痕(图 4)。如果颗粒较硬,尺寸比较大,就容易进入瓦块摩擦面,甚至直接嵌入瓦块表面的巴氏合金中,在颗粒脱落的时候也会造成二次刮伤。当接触应力比较小时,这种刮伤使得轴承的摩擦副变得粗糙,轴承内油膜的承载能力也会受损,进而又会加剧摩擦,形成新的刮伤。当接触应力比较大时,甚至会造成轴颈和瓦块磨损,使尺寸形状发生变化,配合精度降低,严重降低轴承的整体性能。

图 4 存在线状划痕的可倾瓦块

离心式压缩机组润滑油系统过滤分离装置能有效避免大颗粒固体杂质进入轴瓦摩擦面,造成巴氏合金铸层损伤的风险主要来自日常检修过程中的人员误操作,包括轴承搬运过程中的磕碰、拆卸振动探头时的划伤及作业过程中固体杂质的残留等。故在压缩机维检修过程中应规范操作,并在检维修结束后,应保证不小于2小时的润滑油系统自循环,以对润滑油管路、轴承进行充分的冲洗清洁。当瓦块摩擦损伤严重时应更换或对轴承总成进行更换。

2.4 瓦块积碳清洁

例行维护保养时经常发现瓦块上出现轻微积碳现象(图 5)。可倾瓦设计间隙小,在摩擦副中润滑油流量偏小,润滑油带走的摩擦热较少,使得轴承温度偏高,容易造成轴承瓦块积碳。积碳是因高温导致润滑油变质所产生的,通常为黄褐色,情况严重时为黑色。积碳会进一步恶化润滑油油流,导致散热能力进一步降低,严重时甚至会发生“烧瓦”现象[2]。

图 5 径向轴承瓦块及止推轴承瓦块的积碳

通常采用1000目砂纸蘸取润滑油后研磨去除,积碳清除后应仔细观察积碳覆盖处的瓦块表面是否存在点蚀、烧蚀或合金剥离的现象,必要时更换瓦块或轴承总成。轴承瓦块积碳可采取的预防措施如下。

(1)定期抽样检测润滑油,确保润滑油的运动黏度、酸值、水分及固体颗粒物含量在正常范围内。

(2)离心机组负荷调整操作应缓慢平稳,并减少长时间高负荷运行工况。

(3)有效监控、调节润滑油油压、油温,确保轴承摩擦面的油膜刚度。

(4)必要时对轴瓦、控油环、供油通道进行技术改造,进一步提升润滑油通过量及散热效率。

3 结论

可倾瓦轴承完好性直接决定着压缩机组的运行可靠性与工作效率。针对日常运行过程中出现的轴承间隙超标、巴氏合金层剥离、瓦块刮伤及积碳的情况,在解决表象故障的同时需进一步分析导致故障发生的系统性原因。包括但不限于润滑油是否满足使用要求、轴承安装是否规范、压缩机组运行工况是否满足设计要求等。同时也可以通过优化润滑油供油管路、在可倾瓦块中加工前缘槽等技术革新,进一步提升可倾瓦轴承的有效承载能力,从而保障压缩机组安全平稳运行。

参考文献:

[1]成海青.可倾瓦径向轴承间隙测量[J].中国设备管理,1999 (05):29.

[2]杜冰锋.离心式压缩机轴瓦积碳原因分析及解决方案[J].设备管理与维修,2019(07):67-68.

DOI:10.16621/j.cnki.issn1001-0599.2019.04.29.

作者简介,牛军栋,1983年生,工程师,2006年毕业于河北工程大学,现从事长输管道机械设备管理工作。联系方式:18561155829,jd6niu@163.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号