沙特阿美公司在役管道焊接技术与管理研究

来源:《管道保护》2022年第1期 作者:戚建利 时间:2022-1-18 阅读:

戚建利

中国石油管道局工程有限公司维抢修分公司

摘要:沙特阿美公司在役管道焊接拥有一套世界先进的技术与管理体系。通过实地对沙特阿美在役管道焊接技术研究,对其在母材、接头设计、预热温度、焊材选型、壁厚等方面的技术细节梳理,总结了该公司在焊接工艺评定模拟试验、现场焊接等方面的管理要求。可为执行沙特阿美在线焊接作业提供技术指导,并为完善国内在线焊接作业技术标准与管理提供借鉴。

关键词:沙特阿美;在役管道;在线焊接;焊接工艺评定;技术要求;管理要求

沙特阿美石油公司(简称沙特阿美)是沙特阿拉伯王国国家石油公司,总部位于东部省札哈兰市,是全球规模最大、利润最高的综合石油公司。沙特阿美拥有并运行的管道超过两万公里,典型的沙特西东管道系统干线长度约1200公里,其中一条直径48英寸(1219 mm)和一条直径56英寸(1422 mm)的管道分别建成于1982年和1992年,随着后续升级扩容,该系统已经成为沙特石油工业的基石。沙特阿美的管理体系源于埃克森美孚公司,拥有石油行业最严苛的质量和安全管理体系以及最繁琐的现场管控程序,其企业标准分为19大类、5300多个规范。

2016年,中国石油管道局工程有限公司维抢修分公司成功进入沙特市场,成为唯一在沙特阿美开展作业的国际维抢修队伍,先后执行了西东管道增压扩容一期、二期工程以及拉斯坦努拉改线工程等大型项目,实现了56英寸(1422 mm)大口径在役管道焊接、NGL特殊介质管道在役焊接等突破。作业过程中积极对标沙特阿美标准与要求,总结了其焊接标准与管理要点。

1 在役焊接

根据API 1104中的定义,在役焊接为直接熔敷在运行管道系统管壁上的焊接[1]。管道在役焊接是管道运行状态下进行管道修复和改造的重要技术,常用于打补丁、焊套袖、安装对开三通等维抢修作业中,是管道维修、开孔封堵等作业的基础。

在役焊接主要面对安全和质量两个方面的挑战。安全方面要避免发生烧穿;质量方面要避免产生氢致裂纹。为此,沙特阿美从焊接工艺设计、焊接工艺评定试验、焊工考试、现场施焊、无损检测等多个方面提出了严格的要求。

2 关键技术要求

沙特阿美企业标准(阿美标准)中,涉及在役管道焊接作业的规范有23项,检查表格多达20项。阿美咨询服务部门(CSD)负责审批公司所有项目的焊接工艺评定,要求在役长输管道焊接工艺评定主要遵守SAES-W-012、02-SAMSS-006、SAEP-311、AB-036719等阿美内部标准以及API 1104、ASME BPVC IX等国际标准。

2.1 焊接工艺评定程序

在准备进行焊接工艺评定时,应确认现场管道和管件的参数,结合阿美标准要求编制预焊接工艺规程(PWPS),对工艺评定试验过程进行指导,待焊接试验完毕再按照试验记录(PQR)和检测结果对预焊接工艺规程进行修正,形成正式的焊接工艺规程(WPS)指导现场施工。

阿美标准规定,进行机械性能测试的实验室需经过ISO 17025认证,并提交认证证书至阿美CSD审核确认[2];所有陆上管道的焊评都需要进行冲击测试[2];CSD进而强调在搭接角焊缝不能进行冲击测试和拉伸测试的情况下,需要采用其焊接参数额外完成一项板对板对接焊(材质同环焊缝母材),用于进行冲击和拉伸测试。

2.2 关键变量及要求

手工焊条电弧焊(SMAW)是阿美能够接受的最常用的在役管道焊接方法。在SMAW焊评制作及现场施工中涉及到的关键技术参数主要包括基底金属、壁厚、接头设计、预热温度和焊材选型等。

(1)基底金属。横焊缝对接焊的基底金属为三通的上下护板,因为有背板而不与在役管道直接融合。阿美标准要求X65及以上材质应分别进行焊接工艺评定,且 X65材质焊接工艺评定可覆盖低于X65等级材质[2]。

同时,焊接工艺评定试验应使用同等或更高碳当量的母材进行[2]。

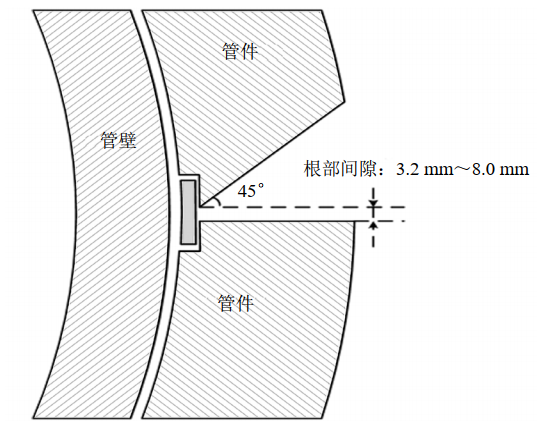

(2)接头设计。全包式管件上下护板的倒角和坡口形式[3]规定,上护板坡口为45°,下护板无坡口,横焊缝根部的间隙应控制在3.2 mm~8.0 mm之间[3],横焊缝接头设计形式如图 1所示。

图 1 横焊缝接头设计

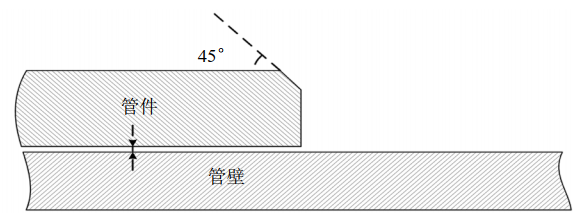

环焊缝根部的倒角为斜向45°;对610 mm管径及以下,环焊缝组对间隙控制在3.2 mm以内,而660 mm管径及以上的,组对间隙最大控制在6.4 mm[3],接头设计如图 2所示。

图 2 环焊缝接口设计

另外,环焊缝可先在管壁上面进行预堆层焊接,其厚度不超过1/3母材厚度或10 mm中的较小值。预堆层焊接超出规定厚度的,要取得CSD专项批准,并在预堆层焊接完毕后进行PT或MT检测[2]。

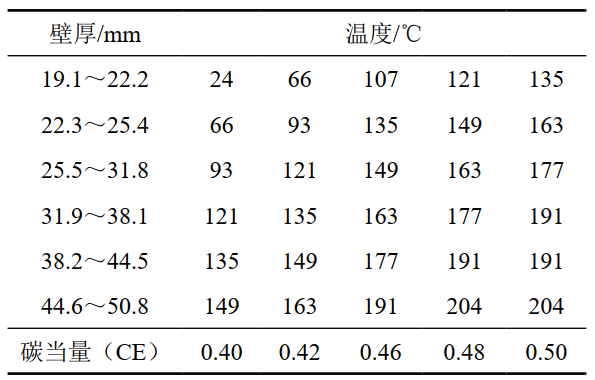

(3) 预热温度。阿美标准推荐的横焊缝预热温度[2]如表 1所示,需结合对全包管件壁厚的要求[3]。

表 1 横焊缝预热温度

鉴于介质流动情况下管壁预热温度较难提升,阿美标准规定可不考虑角焊缝预热温度限制,但至少不低于10℃[2]。

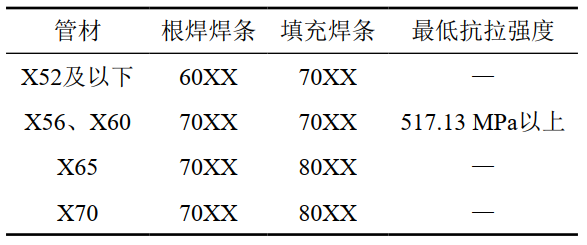

(4)焊条选型。阿美标准规定在役焊接一般采用低氢碱性焊条而不用纤维素焊条,不同钢材等级管道应选择的焊条最低抗拉强度[2]如表 2所示。

表 2 焊条选用最低抗拉强度要求

其中,壁厚小于6.4 mm的管道,为避免烧穿风险,根焊和预堆层焊接应使用2.4 mm或更小直径的焊条,后续焊道可使用3.2 mm或以上直径的焊条,但最大直径不能超过4.0 mm[2]。

(5)壁厚。在役管道焊接允许的最小管道壁厚为5.0 mm[4],因此壁厚较薄的管道应严格控制焊接参数,限制热输入以防止管壁烧穿;但较低的热输入又增加了氢致裂纹产生的可能性,因此应综合考虑热输入参数。

3 现场焊接管理

3.1 作业程序与要求

从作业许可着手加强对在役焊接的现场作业管理。根据规定,现场动火作业需取得由运行部门(OID)专门人员(Issuer)签发的动火作业许可[5],需要检查作业文件批复、资源配备、安全措施、焊工持JCC卡等是否符合规定。

取得作业许可后,经由现场运行人员与总部调控部门(OSPAS)再次确认运行压力后才可以开始焊接作业。焊接过程中,焊工应全程穿戴好劳保用品并佩戴专用呼吸器,焊接区域使用防火毯做好保护,现场放置警示标志,配备灭火器并安排持证监火员。

运行部门(OID)、总部调控部门(OSPAS)、质检部门(PID)、损控部门(LPD)、安全部门(HSE)及项目PMT团队等共同参与现场管理,互相独立履行管理职责,部门间协调难度较大。

3.2 焊接区域检测

根据初步选定的焊接位置,去除管道外防腐层后,在环焊缝两侧各50 mm区域进行连续UT(超声)检测,以确定现场实际剩余壁厚并排除夹层等缺陷。根据壁厚检测结果计算最大允许焊接压力,当其小于当前允许压力时,协调运行部门降压。焊接应在UT检测后的90天内完成,否则需要重新进行检测和计算[5]。

焊接管件覆盖区域内的现有焊道,可在征得公司同意后打磨平滑以方便UT检测及管件组对[5]。

3.3 焊条烘干与使用

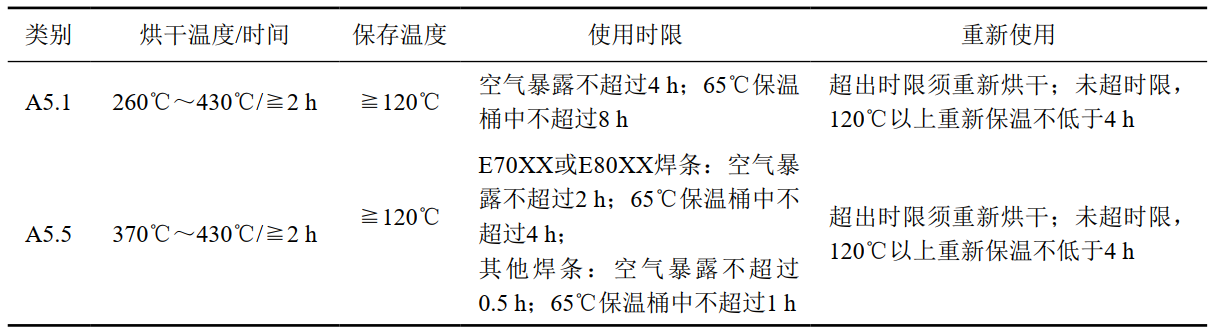

对于低氢型手工焊条,应进行烘干及保温[2],相关规定如表 3所示。

表 3 焊条烘干保存要求

焊工需每天从焊条库领取烘干的焊条,填写领取单记录领取时间,超过4小时未使用的焊条必须归还入库。焊条桶运到现场立即插电保温,焊接时每次只能取一根焊条,取出后盖严桶盖。

3.4 无损检测

阿美标准对在役焊接无损检测没有明确要求,但实际操作总会秉持非常审慎的态度。如CSD一般会要求进行延迟检测和过程检测。延迟检测指焊接完成后等待24小时,再对环焊缝进行磁粉检测、对横焊缝进行超声检测,以尽可能发现延迟裂纹。过程检测主要指层间检测,针对壁厚较厚的管件,要求热焊完成后先进行一次磁粉检测,合格后才能继续填充,根据实际情况可能还会增加填充焊层间检测。

无损检测人员应持有沙特阿美要求的资质证明,非沙特籍人员应通过公司或者ASNT的重新考试[6]。至少提前一天申请无损检测,批准后经阿美PID现场见证,由公司批准的第三方检测机构实施检测。

3.5 焊缝强度试验

针对需要承压的管件,尤其是全包式管件如开孔三通等,在线焊接完成后应进行水压试验,以确认焊缝的强度。按照规定,此类管件应预留试压用接口[7]。具体试验压力根据管件形式不同有各自的计算方法。以开孔三通为例,焊道试压压力按照试压时三通内部管道承受外压的公式计算[5]:

Pb=Ph+1.25△P (1)

式中Pb试压压力,MPa;Ph主管道运行压力,MPa;△P最大允许外压,MPa;根据ASME SEC VIII D1,UG-28计算所得。

为保证试压安全可靠,开孔封堵补强计算书规定[8],最终三通焊道承压测试值为Pb、三通法兰压力测试限制值、三通壁厚压力测试限制值中的最小值[5],稳压时间至少1 h[9]。

4 结论

本文结合沙特阿美标准要求,重点总结了其在焊接规程设计、现场施焊两个环节中严于国内标准或者国内标准中没有的相关要求。如通过控制前期焊接设计及焊评试验来保障在役管道焊接的本质安全和质量,辅以现场作业过程繁琐的监控及检测试验手段,降低烧穿和裂纹等风险的发生概率,最终确保焊接质量。在具体实施中,通过标准规范、部门分工、监督检验等手段搭建了一个责权明晰且互相制约的管理体系,能够细化对作业队伍的管控,从而保障相关标准要求的落实。这些做法和经验值得我们学习借鉴。

参考文献:

[1]API 1104. Welding of Pipelines and Related Facilities[S]. American Petroleum Institute, 2015.

[2]SAES-W-012. Welding Requirements for Pipelines[S]. Saudi Aramco Engineering Standard, 2016.

[3]02-SAMSS-006. Hot Tap and Stopple Fittings[S]. Saudi Aramco Materials System Specification, 2016.

[4]SAEP-311. Installation of Hot Tap and Stopple Connections[S]. Saudi Aramco Engineering Procedure, 2018.

[5]GI-0002.100 Work Permit System[S]. Saudi Aramco General Instructions, 2016

[6]SAEP-1142. Qualification of Non-Saudi Aramco NDT Personnel[S]. Saudi Aramco Engineering Procedure, 2014.

[7]AB-036719-001. Reinforcement of Welded Branch Connections[S]. Saudi Aramco 2634 ENG, 2009.

[8]SA-7627. Hot Tap/ Reinforcement Data and Calculation Sheet [S]. Saudi Aramco 2634 ENG, 2009.

[9]32-SAMSS-004. Manufacture of Pressure Vessels[S]. Saudi Aramco Materials System Specification, 2015.

作者简介:戚建利,1984年生,工程师,2004年本科毕业于中国石油大学(华东)信息与计算科学专业,2016年工商管理硕士毕业于中国石油大学(北京)工商管理专业,现主要从事油气管道维抢修工程项目管理工作。联系方式:0316-2175509, qijianli@cnpc.com.cn。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号