超声导波在山区场站输气管道检测中的应用

来源:《管道保护》2021年第4期 作者:吴承睿 刘玉展 王磊 任娇 时间:2021-7-24 阅读:

吴承睿1 刘玉展1 王磊2 任娇1

1.国家管网集团西南管道兰成渝输油分公司;

2.国家管网集团西南管道公司

摘要:针对中贵线某输气场站内压力管道敷设环境复杂,采用传统检测手段检测效率低和开挖面积大这一状况,使用超声导波技术进行了现场检测。结果表明,该技术可以检出压力管道局部腐蚀以及壁厚减薄情况,从而准确掌握压力管道的整体腐蚀状况,为场站管道的维护决策提供技术支持。

关键词:场站;输气管道;超声导波;检测

场站压力管道定期检验中使用射线等检测方法时,存在检测成本高、逐点检测覆盖率低的问题,导致传统压力管道无损检测技术不能得到很好的应用。

针对场站压力管道检测技术研究,中石油长庆油田盛峰等人[1]使用低频超声导波检测系统对输油场站内工艺管道进行检测,结果表明能够检出管道局部腐蚀以及壁厚减薄情况;中石油川庆钻探公司宋日生等人[2]利用引进的英国GUL公司WaveMaker G3低频导波检测系统,可有效检测某场站输气管道局部腐蚀以及壁厚减薄情况,并通过典型信号技术识别以提高对管道缺陷准确定位。本文在探讨超声导波检测原理基础上,采用超声导波对中贵线某输气场站内压力管道进行现场检测,以探讨其实际应用结果。

1 超声导波检测过程

根据压力管道现场检测要求,使用超声导波检测时需要确定合适的导波模态及检测频率,从而在压力管道中形成单一且非频散的激励导波。对于轴对称的压力管道周向裂纹缺陷,在激励频率一定时,扭转模态导波T(0, 1)反射系数会随裂纹缺陷径向深度增加而增大;在周向裂纹缺陷径向深度一定时,扭转模态导波T(0, 1)反射系数会随激励频率增加而增大。对于非轴对称的周向裂纹缺陷,扭转模态导波T(0, 1)反射系数在较高激励频率时随裂纹缺陷周向扩展而近似线性增大;裂纹缺陷沿压力管道轴向扩展时,由于其前后截面反射导波的相位差异,总体反射系数呈现周期性变化。

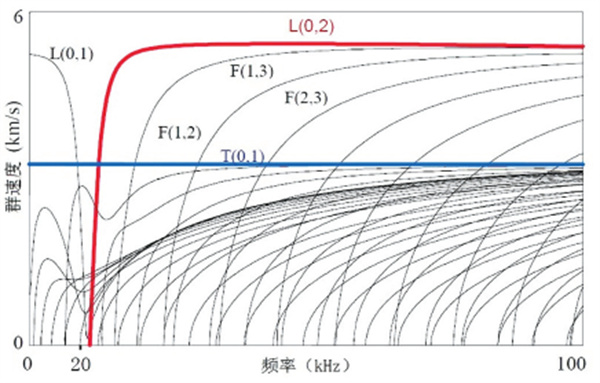

从图 1所示的超声导波离散曲线可发现,纵向模态导波L(0, 2)在大于25 kHz之后的频散现象较小,扭转模态导波T(0, 1)在频率范围内不存在频散现象,因此选择L(0, 2)波和T(0, 1)波作为低频超声导波测量波,由此形成了低频超声导波检测的L波模式和T波模式。

图 1 超声导波离散曲线示意图

目前,可用于压力管道缺陷检测的超声导波设备主要分为两类:一类以美国西南研究院(SwRI)研究成果为代表,主要是以铁磁性材料的磁致伸缩效应以及逆效应作为基础形成的MsS导波,该导波是一种能沿结构件有限边界进行传播并能被结构件边界所约束和导向的的机械弹性波,典型设备为MsSR3030R长距离超声导波检测系统;另一类以英国焊接研究所(TWI)和英国导波公司(GUL)的研究成果为代表,主要是以压电效应作为基础研制的多晶片探头卡环式超声导波设备。

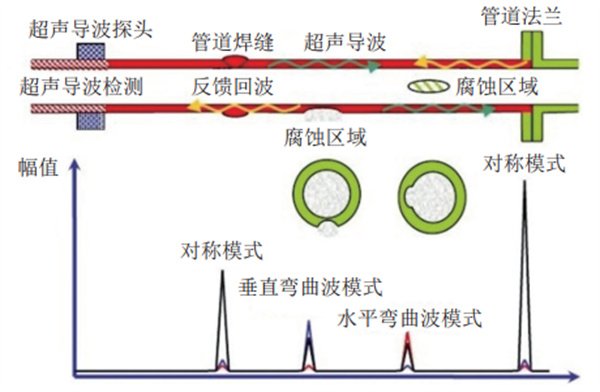

使用超声导波检测设备可实现对场站压力管道内外检测面100%覆盖检测,检测过程如图 2所示。在超声导波传感器使用L波模式产生L(0, 2)测量波时,遇到管壁内外表面壁厚存在变化时(壁面因腐蚀产生金属损失),将产生F(1, 3)波并返回;在超声导波传感器使用T波模式产生T(0, 1)测量波时,遇到管壁内外表面壁厚存在变化时(壁面产生金属损失),将产生F(1, 2)波并返回。通过检测返回波F(1, 3)和F(1, 2)的信号大小,再依据L(0, 2)和T(0, 1)测量波的传播速度,可计算得到缺陷在管道的位置和大小信息。

图 2 超声导波检测过程示意图

2 现场检测实践

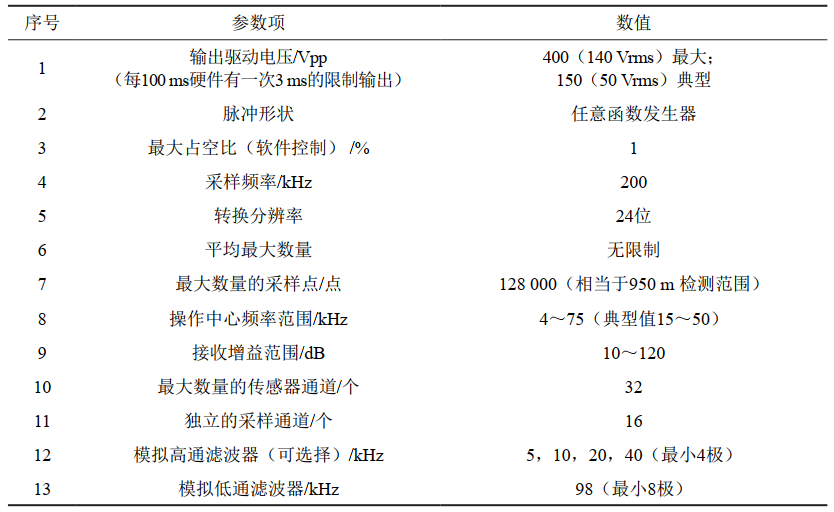

利用卡环式超声导波设备对中贵线某输气场站内压力管道进行现场检测。设备采用Teletest系统,该检测系统由主机、探头及安装有数据软件的计算机组成,可快速检测管体的内部和外部腐蚀及缺陷,能够实现对大于管道截面积3%的缺陷的快速筛查。场站天然气管道设计压力10 MPa,工作压力5.73~7.50 MPa;设计温度65 ℃,工作温度5.08~13.38 ℃。超声导波检测设备技术参数如表 1所示。

表 1 超声导波检测设备参数表

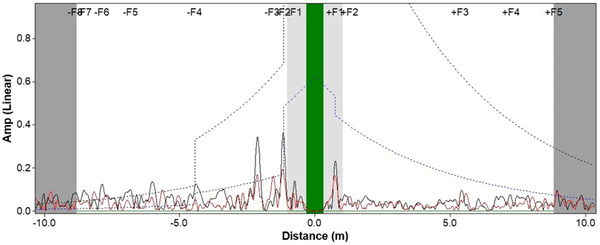

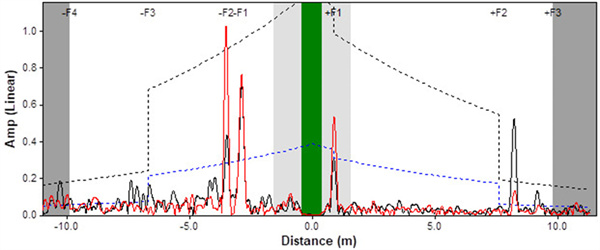

场站压力管道超声导波检测结果如图 3所示(压力管道不存在金属损失),距超声导波设备卡环起始处4 m距离范围存在一处缺陷波形,由压力管道其他轴向上的壁厚验证分析得到,壁厚变化区间较小,未见明显管道壁金属损失导致的壁厚减薄现象。对于发现的缺陷波形,采用超声壁厚检测和内窥镜检测方式进行进一步检测验证,结果如图 4所示。

图 3 压力管道无缺陷波形图

图 4 水平方向存在缺陷波形图

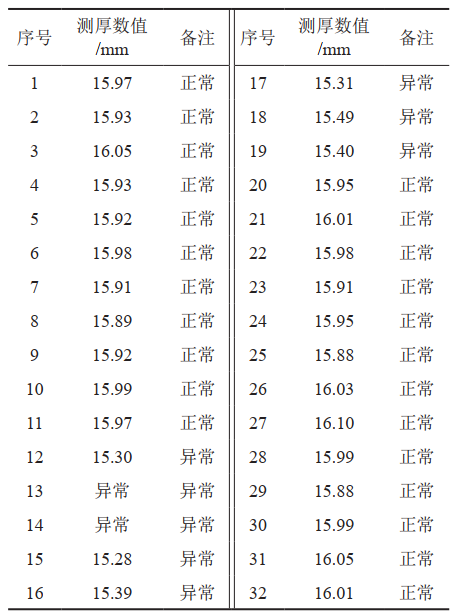

对存在缺陷波形处的压力管道弯头处(DN400 mm×16 mm)进行测厚验证,发现缺陷金属损失面积约为12 cm2,测厚数据如表 3所示。进一步使用内窥镜进行探查,发现弯头处确实存在一处金属损失导致的壁厚减薄缺陷。

表 2 压力管道测厚验证数据表

3 结束语

超声导波检测技术能够在较少开挖条件下实现西南山区场站压力管道的高覆盖率和高效率检测,并能适应场站压力管道复杂的检测环境,相比传统无损检测方法有很大优势,能够准确检出压力管道局部腐蚀以及壁厚减薄情况,为场站高效检测提供技术支持。同时,超声导波检测技术还存在一定的局限性,需要结合现代电子技术和广泛现场工程实践等继续深入研究。

参考文献:

[1]盛峰,冯柏旗. 超声导波检测系统在场站管道检测中的应用研究[J].中国石油化工,2017(07):81-82.

[2]宋日生,喻建胜,何莎,等. 低频导波在场站管道检测中的应用研究[J]. 中国测试,2012,38(05):32-35.

[3]Gazis D C. Three-dimensional investigation of the propagation of waves in hollow circular cylinders. I. Analytical foundation[J]. The journal of the Acoustical Society of America,1959,31(5):568-573.

[4]Gazis D C. Three-dimensional investigation of the propagation of waves in hollow circular cylinders. II. numerical results[J]. The Journal of the Acoustical Society of America,1959,31(5): 573-578.

作者简介:吴承睿,1984年生,工程师,现在国家管网集团西南管道有限责任公司兰成渝分公司从事工艺设备管理工作。联系方式:13550263278,wucr@pipechina.com.cn。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号