内腐蚀评价方法在输油管道内腐蚀分析中的应用

来源:《管道保护》2021年第2期 作者:林楠 王海涛 曾维国 李仕力 罗艳龙 时间:2021-4-28 阅读:

林楠 王海涛 曾维国 李仕力 罗艳龙

中国特种设备检测研究院

摘要:管道内积水腐蚀是输油管线常见的失效形式,影响其运行安全。通过对腐蚀失效管段现场取样,分析主要腐蚀形式,并通过内腐蚀评价方法对管道内壁腐蚀致因规律进行总结。结果发现,受管线输送条件变化的影响,发生严重腐蚀的管段内水相沉积概率较大,通过提高介质流速,可一定程度降低管道内壁腐蚀风险。

关键词:输油管道;积水腐蚀;内腐蚀评价;腐蚀影响因素

管内积水腐蚀是输油管道常见的失效形式[1-2],分析其内腐蚀成因及致因规律,采取针对性检测及评价方法,可有效预防因管道内壁腐蚀引发的泄漏事故[3],降低企业经济损失和环境污染风险。部分管线受其输送介质条件变化的影响,难以准确定位重点检测区域,或管线实际条件不适宜开展现场内检测工作,需采用内腐蚀评价方法对腐蚀位置进行预测分析[4-8]。输油管道内腐蚀评价主要有水相沉积分析、材料腐蚀失效分析、管道腐蚀评价等方法。国内外学者[9-11]通过试验和仿真相结合的方式,研究了油水两相的水相沉积相转规律。杨阳等人[12,2,13]通过对介质属性、微生物环境及腐蚀产物的特性分析,对输油管道内腐蚀开展了失效分析工作。陈冰清、杨雪等人[14-15]分别针对输油管道开展了内腐蚀直接评价方法的研究工作,杨天笑[16]针对海底管道开展了内腐蚀评价分析工作。但现有研究仍缺乏计算结果与管道实际腐蚀情况的对比,对研究方法准确性的验证及修正工作还需进一步深入。

1 内壁腐蚀分析

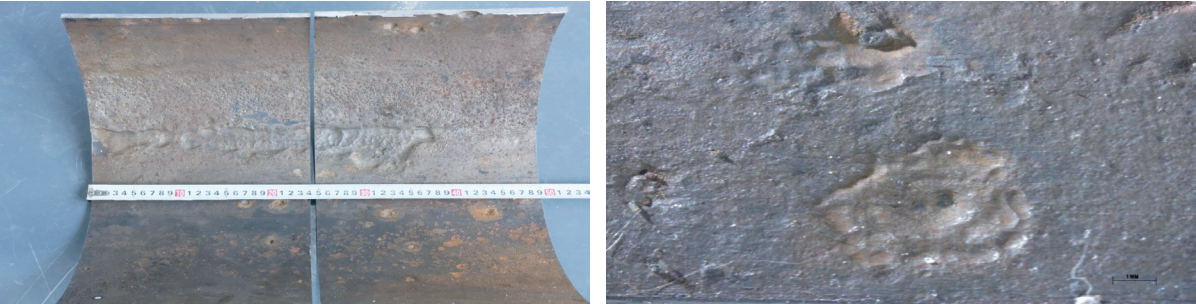

以国内某输油管线腐蚀泄漏为背景,开展管道内壁腐蚀成因分析。2018年至今,该管道已发生多处腐蚀穿孔泄漏,选取严重腐蚀减薄管段现场取样分割,观察内壁形貌特征,发现存在不同程度的点蚀坑,在6点钟位置有较为严重的冲刷痕迹,管底有明显的积水腐蚀,如图 1所示。

图 1 管道腐蚀严重部位内部形貌

图 1 管道腐蚀严重部位内部形貌

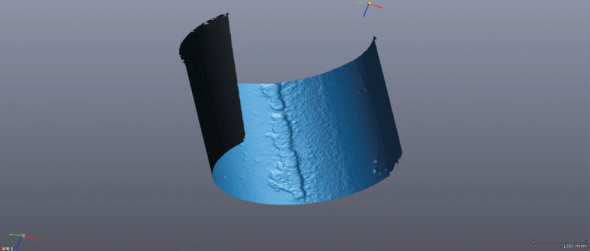

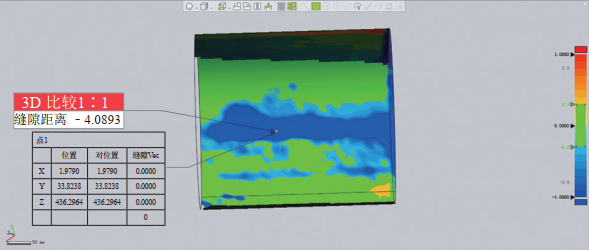

利用三维激光扫描技术对分割管道内壁进行扫描,如图 2所示。通过Geomagic软件对三维形貌模型进行处理,结果如图 3所示。据此可知,现场管道内表面的最大腐蚀深度为4.09 mm,内壁减薄属于严重腐蚀[17]。

图 2 管道内表面三维形貌

图 3 管道内表面的腐蚀深度

结合现场管道基础数据、介质成分分析报告及腐蚀产物分析报告,该管段主要腐蚀原因为:介质中含有的水相在管底沉积为电化学腐蚀创造了条件;水相中含有较高含量的Cl-和HCO3-,主要来自原油管道输送介质;管道输送量降低也为水相沉积管底发生积水腐蚀提供了有利条件;钢材中非金属夹杂物为点蚀形核和萌生创造了条件。

2 内腐蚀评价

内腐蚀评价数据来自管道现场运行参数、管线分析报告、历史资料、介质测试报告等。腐蚀管道输送介质含水率为0.1%~3.9%,小于5%,可参考GB/T 34350―2017《输油管道内腐蚀外检测方法》的适用性要求,开展内腐蚀评价工作。

2.1 水相沉积计算

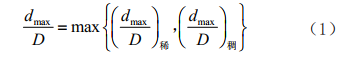

(1)最大液滴直径

最大液滴直径(maximum droplet size):悬浮在油包水分散系中,不因湍流剪切力而破碎的水滴最大直径[7],见式(1):

(2)临界液滴直径

临界液滴直径(critical droplet size):在水平或近水平流的油包水分散系中,不因重力而发生沉降的水滴的最大直径,见式(2):

(3)管道实际倾角

管道敷设倾角用高程变化量来确定,单位为度或弧度。倾角的正弦为单位管长高程的变化量,见式(3):

(4)积水位置识别

根据管道实际倾角,可计算得到临界液滴直径和最大液滴直径。当最大液滴直径大于等于临界液滴直径时,管内水相会在重力作用下向底部沉积。结合管内局部流场计算结果,当管底积水流速趋于零时,会在管内局部产生积水。

2.2 内腐蚀位置识别

依据管道运行参数对管线积水位置进行计算,从而识别管线腐蚀位置。由于未考虑介质中的固体沉积物,未对固体沉积临界倾角进行计算识别。

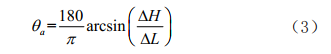

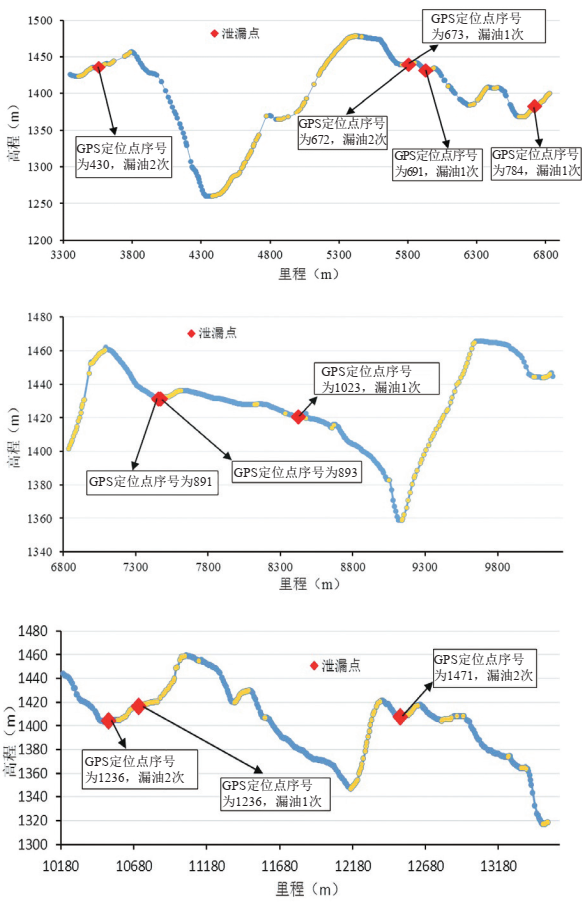

管线阀室之间腐蚀位置预测结果如图 4所示,图中黄色管段为易产生积水管段,一般在低洼处及下游上升段内,积水位置与管内介质流速及管线有无停输有关。图中红色方块标注了管线历史腐蚀泄漏位置,与管线腐蚀位置计算结果一致,均为管内易产生积水位置。图中未发生腐蚀泄漏但仍是积水腐蚀高风险区的管段应加强腐蚀监测工作。参考GB/T 34350―2017 提供的方法,沿管道介质输送方向,从上游向下游检测排查,预测腐蚀风险点,重点关注倾角较大的连续上升区域,具体位置可通过局部内流场模拟确定。

图 4 某输油管线阀室之间管段腐蚀位置预测结果

3 腐蚀影响因素分析

3.1 含水率

由该管线输送介质分析报告可知,介质含水率为0.1%~3.9%,分别采用含水率0.10%、0.39%和1.00%对比计算。随着含水率增大,预测得到的易产生积水的位置略有增加,但含水率变化对管线内积水位置预测结果影响不明显。

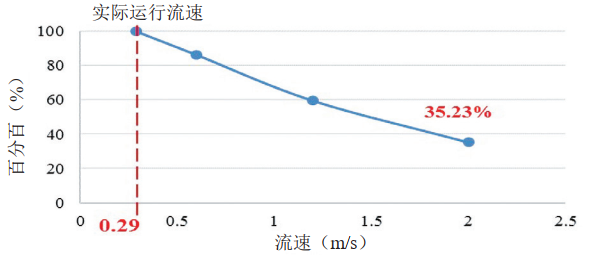

3.2 介质流速

分别以流速0.29 m/s(管线实际流速)、0.60 m/s、1.20 m/s和2.00 m/s进行计算。随着流速加快,介质的携水能力增强,预测得到的易产生积水的位置随之减少。当流速增大到2.00 m/s时,管内可能产生积水的位置明显减少,数量约为实际运行流速的35.23%(图 5)。管线运营单位可根据实际情况,适当提高管内介质流速,从而减少管内积水。

图 5 积水风险点与流速关系

3.3 内腐蚀分析

介质流速降低使得管内更容易积水从而导致管道内腐蚀,该输油管线原设计输量为210×104 t/a,而实际输量仅61×104 t/a。2008年5月至2013年11月,输油管线未进行插输,末站外输量320 m3/h。2013年11月至2014年4月,末站以77 m3/h流量插输,末站外输流量未发生变化,插输点下游管内介质含水率发生变化。2014年和2016年起,有两站分别以70 m3/h和115 m3/h向管线插输,同时末站外输量由320 m3/h降为120 m3/h。流量减少使上游管段介质流速降低,管内产生局部积水,加快了管道内壁腐蚀,导致上游管线于2018年11月11日至2018年12月3日发生多次腐蚀泄漏事件。

4 结论

(1)内腐蚀评价方法用于输油管道内腐蚀评价,结果较为可靠,预测管道内壁重点腐蚀位置与历史检测数据、失效事故数据一致性较好。

(2)取样管段腐蚀特征主要以点蚀和局部腐蚀为主,腐蚀主要发生在4点钟至8点钟方位,6点钟位置最为严重,通过三维扫描测量,管段腐蚀坑深度达4.09 mm。

(3)管线历史腐蚀穿孔位置均在容易发生水相沉积的管道底部,受介质流动的影响,管底积水腐蚀通常发生在连续上升管段低点下游附近。

(4)受介质携水能力的影响,含水率及介质流速影响管线腐蚀位置预测结果,介质流速影响更大,提高介质流速对降低管线积水风险的效果明显。

参考文献:

[1]李雪. 黄夹克输油管道腐蚀原因分析与防护[J]. 科技与企业,2015 (12):111-111.

[2]胡建国,罗慧娟,张志浩,等. 长庆油田某输油管道腐蚀失效分析[J]. 腐蚀与防护,2018,39(12):962-965,970.

[3]申少兵. 关于石油管道腐蚀问题及其防护对策的研究[J]. 工业B,2015(8):248-248.

[4]张健. 管道完整性管理中的智能检测与内腐蚀直接评价方法研究[D]. 西南石油大学,2012.

[5]SP0206-2016, Internal Corrosion Direct Assessment Methodology for Pipelines Carrying Normally Dry Natural Gas (DG-ICDA) [S]. Houston: NACE International, 2016.

[6]SP0110-2010, Wet Gas Internal Corrosion Direct Assessment Methodology for Pipelines [S]. Houston: NACE International, 2010.

[7]SP0208-2008, Internal Corrosion Direct Assessment Methodology for Liquid Petroleum Pipelines [S]. Houston: NACE International, 2008.

[8]SP0116-2016, Multiphase Flow Internal irect Assessment (MP-ICDA) Methodology for Pipelines [S]. Houston: NACE International, 2016.

[9]El-Hoshoudy A, Farag A, Ali O, et al. New correlations for prediction of viscosity and density of Egyptian oil reservoirs[J]. Fuel, 2013, 112:277-282.

[10]Papavinasam S, Doiron A, Panneerselvam T, et al. Effect of hydrocarbons on the internal corrosion of oil and gas pipelines[J]. Corrosion, 2007, 63(7):704-712.

[11]张昊. 含水原油集输管道内腐蚀位置预测方法研究[D]. 北京交通大学,2020.

[12]杨阳,罗懿,刘亮,等. 某海洋平台消防泡沫罐腐蚀穿孔失效分析[J]. 化工管理,2020 (3):81-84.

[13]万胜,李婷婷,邓秋实,等. 油田输气管道腐蚀失效分析[J]. 石油化工腐蚀与防护,2018,35(1):49-52.

[14]陈冰清,王跃社,何仁洋,等. 基于管线积液的腐蚀位置预测研究[J]. 中国特种设备安全,2017(3):37-41.

[15]杨雪,吴先策. 液体石油管道内腐蚀直接评价方法[J]. 管道技术与设备,2011 (2):48-50.

[16]杨天笑,崔建杰. 一种海底管道多相流内腐蚀直接评价的方法[J]. 腐蚀与防护,2017,38(6):475-477.

[17]RP 0775-2013, Preparation, installation, analysis, and interpretation of corrosion coupons in oilfield operations[S]. Houston: NACE International, 2013.

支持项目:国家重点研发计划(2018YFF0215003)和中国石化横向课题(319008-8)。

作者简介:林楠,1987年生,博士,主要从事多相流管道冲刷腐蚀及管道运行安全方向的研究工作。联系方式:18810297247,sy_linnan@163.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号