X射线衍射法检测管道表面应力的实际应用

来源:《管道保护》2021年第2期 作者:李林涛 孟涛 曾维国 吴登 时间:2021-4-28 阅读:

李林涛 孟涛 曾维国 吴登

中国特种设备检测研究院

摘要:介绍了基于cosα法的X射线衍射测量管道表面应力技术,并进行了现场应用。结果表明,该方法为油气管道表面应力在线检测提供了一个较好的解决办法。该技术所测表面应力反映的是微观区域的应力,如何采用表层或近表层微观区域应力评价管道安全状况,建立相应的评价模型及评价标准,还需深入研究。

关键词:油气管道;地质沉降;表面应力; cosα法;X射线衍射

油气管道受地质灾害等因素影响,发生事故多为管道本体应力超限。如地质沉降使管道容易在沉降区域土体位移的作用下发生拉压和扭曲变形,产生裂缝、拉断等,导致管道薄弱处破裂、泄漏、起火或爆炸。因此,对存在或发生地质沉降区域的管道进行表面应力测量与监测,提高管道安全风险预警能力非常必要。

1 基于cosα法的 X射线衍射法

管道残余应力无损检测方法主要有磁性法、超声波法、中子衍射法、X射线衍射法等。X射线衍射法理论相对成熟,检测标准也已完善,但该方法大多基于实验室测量,相应仪器复杂,工业现场检测应用较少。

X射线衍射法测量表面残余应力利用布拉格定律,即X射线波长λ的条件下,布拉格定律把宏观可以测量的衍射角2θ与微观的晶面间距d建立起确定的关系。1961年德国E.Mchearauch依据布拉格定律及胡克定律提出了X射线应力测定的sin2ψ法,即应变(应力)与衍射晶面方位角ψ的正弦平方成函数关系。

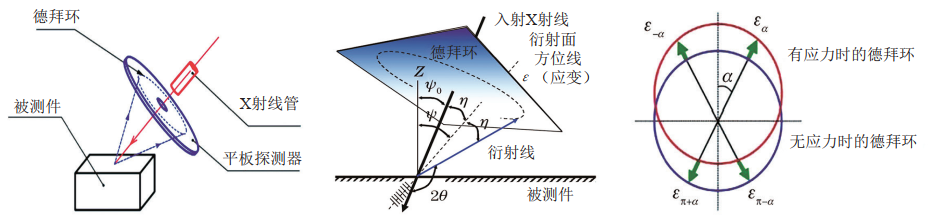

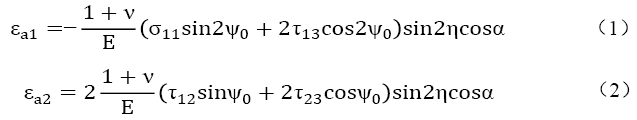

1997年日本科学家SASAKI等提出用单次入射方法在试样和面阵探测器相对位置固定的情况下,单次曝光获得德拜环信息计算应力,方程变量为cosα,该方法也被称为单次入射cosα法。该方法利用圆形全二维探测器获取X射线在给定角度入射后的全部衍射德拜环,使得现场测量和不规则形状样品测量成为了可能。cosα法应力仪采用中间开孔的面阵探测器,X射线穿过中心孔照射到样品上,探测器在相对于样品的固定角度和距离捕获衍射峰的环状信息即德拜环,见图 1。根据有无应力存在时德拜环的偏离角α,通过胡克定律推导出以下应力方程:

假定试样表面平面应力状态下,表面法线方向的剪切应力τ13、τ23为零,即残余应力的计算表述为:

可以看出,应变(应力)与cosα成线性关系。

2 X射线衍射检测技术应用

2.1 管道概况及检测参数

选取A、B两座天然气净化厂4条(A1、A2、B1、B2)在役放空管道进行轴向应力检测,对比分析地基沉降对管道应力影响程度。其中A厂管道存在地基沉降,规格为Φ168 mm×7.5 mm,材质为20#钢。B厂管道未发生沉降,其管道走向、规格、介质、功能、运行条件等与A厂一致。

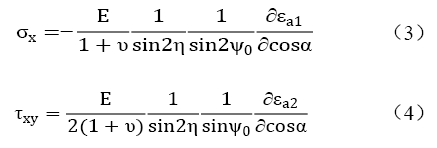

基于cosα法的X射线衍射检测技术,采用u-X360便携式X射线应力检测仪。管道表面处理采用电解抛光仪,电解抛光及测量参数见表 1。

2.2 检测方法

(1)除漆剂除去防腐油漆,露出管材本体。

(2)采用1000目砂纸除去管体表面氧化层,打磨区域2 cm×2 cm,采用W2.5/4000目金刚石研磨膏进行表面抛光。

(3)透明胶带贴出正方形待电解抛光区,面积为1 cm×1 cm,调节电解抛光电压,进行电解抛光。

(4)调试u-X360便携式X射线应力检测仪,进行测量。

2.3 检测结果与分析

2.3.1 管道检测数据对比

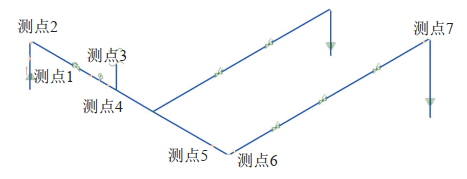

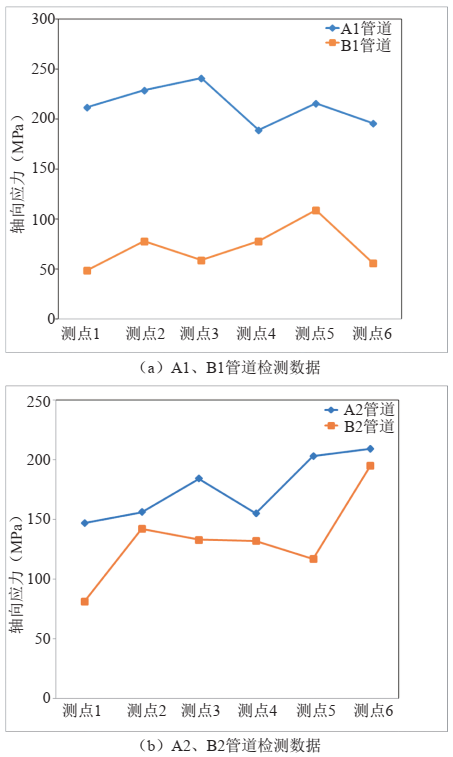

每条管道检测6处轴向应力,检测位置见图 2,检测数据见图 3。

图 2 测点位置示意图

图 3 A、 B两厂4条管道应力检测数据

由图 3看出,4条管道表面应力均为拉应力,且A厂管道测点所受拉应力均大于B厂管道对应位置。考虑到两厂管道材质、处理状态、焊接工艺、检测环境、检测时的介质状态等因素均相同,由此造成的应力差基本可判定由地质沉降引起,即A厂管道所受应力为沉降引起的附加应力和制造引起的残余应力的综合状态,B厂管道只存在制造引起的残余应力。

测点1到测点2,测点5到测点6两厂管道应力变化趋势相同,测点3、4、5之间应力变化规律不明显,因其均位于直管段,沉降对该区域影响不大。

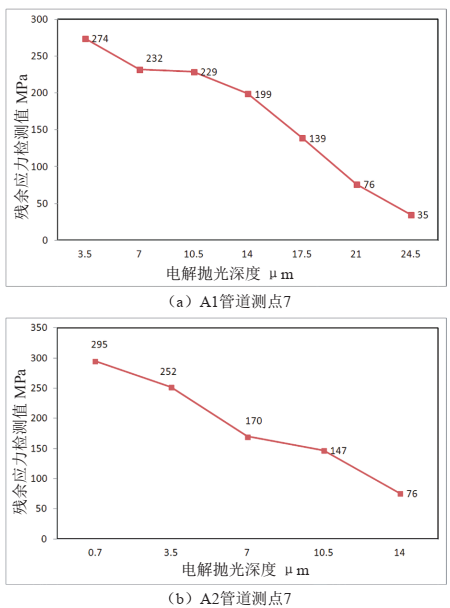

2.3.2 管道表面不同深度应力大小

选取与A、B两厂管道材质相同(20#钢)的加工试样以不同时间电解抛光,试样尺寸50 mm×25 mm×2.55 mm。试样待电解抛光区域原始壁厚2.55 mm,经过10 s、60 s、240 s不同时间抛光,测得剩余壁厚分别为2.55 mm、2.43 mm、2.38 mm,经计算平均电解腐蚀速率为0.7 μm/s。在上述时间范围内,电解抛光剥层厚度在几微米到几百微米的范围内。

选取A1、A2管道测点7(图 2)。对不同电解抛光时间下的表面应力进行检测。由图 4可以看出,所测应力随电解抛光时间延长成梯度降低趋势,实际反映了管体表面不同深度的应力大小。管体应力变化最剧烈的位置多在管体表面或近表层。管道因地基沉降产生较大附加应力、制造过程产生的残余应力所引起的显著应力梯度,都集中于表层或近表层。

图 4 A厂A1、 A2管道测点7表面深度应力值

3 结论

(1)基于cosα法的X射线衍射检测技术为在役油气管道表面应力检测提供了一个较好的检测方向。通过检测沉降区域及未沉降区域同类管道表面应力,前者明显大于后者,较好地反映了管道受力情况。

(2)管体表面微米级深度的表面应力随深度增加而递减,变化最剧烈的残余应力存在于管体表面或近表层。

(3)基于cosα法的X射线衍射检测技术反映的是微观区域的应力,如何采用表层或近表层微观区域应力评价管道安全状况,建立相应的评价模型及评价标准,还需深入研究。

作者简介: 李林涛,1989年生,工程师,主要从事压力管道损伤及相关检验检测工作。联系方式:13227871015,lintao68@163.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号