天然气管道更换管段焊接过程质量控制

来源:《管道保护》2021年第5期 作者:袁常轩 郭依宝 郭存杰 时间:2021-10-9 阅读:

袁常轩 郭依宝 郭存杰

国家管网集团北京管道维抢修分公司

摘要:换管作为天然气管道缺陷永久性修复方法,作业过程中的焊接质量至关重要,必须严格依照焊接工艺规程,控制好每个步骤或工序的施工质量,保证后期管道的安全运行。介绍了换管焊接作业过程的质量控制措施和目视检验内容,为相关换管作业提供借鉴。

关键词:天然气管道;更换管段;焊接过程管控;目视检验

在天然气管道隐患整治中,经常需要通过更换管段对存在缺陷进行彻底修复,而焊接过程质量控制非常关键。要求每道工序必须严格按照焊接工艺规程执行,同时有序管理也是保证焊接质量的重要因素[1]。本文以陕京四线管道换管作业为例,论述焊接过程质量控制要点,为相关工作提供参考。

1 焊接作业前温习

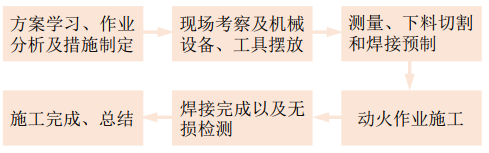

换管作业前组织所有作业人员认真温习焊接工艺规程和焊接作业方案,将焊接作业流程熟记于心。掌握各自工作范围、职责及作业内容,每个步骤或工序标准及验收要求,合理分组并列出所需施工设备、工具和检测器具(图 1)。

图 1 焊接作业流程

开展典型安全事故案例警示教育,分析事故发生原因,总结事故预防与处理的有效方法,结合此次实际作业特点,评估可能存在的问题,制定相应的处置措施。

2 焊接作业准备

2.1 作业人员

焊工必须按《锅炉压力容器压力管道焊工考试规则》要求经考试合格后,方可从事相应的焊接施工。要求熟悉本次作业焊接规程、焊接图纸及焊接材料,掌握焊接接头的规范参数,同时计算出所要消耗的焊材数量,以便节约焊材,降本增效。管工应熟悉施工图纸、管道坡口形式、组对间隙及装配要求,提前测量出具体数据,制定切割、下料的方案,以便作业时节省时间提高对口质量。质量管控人员明确管口组对焊接质量的控制和验收、焊口检测标准和检测方法以及安全管理规定。

施工人员严格按照安全管理规定执行操作,佩戴好个人劳保用品或针对某一特殊场合设置防护器具,做好安全预案,把突发事故损失降到最低。安全监护人员发现隐患及时做出预判和处置,确保施工安全。

2.2 材料与焊材

管工确认施工现场材料的材质、规格、型号和数量符合作业要求,以防错用。焊工确认焊接材料是否与焊接规范要求一致,以防错焊,造成返工。严格按规程要求实施焊接材料的烘烤、领用及使用方法。焊接保护气体(惰性气体、活性气体或两者的混合气体)的干燥度和纯度应满足母料和焊接工艺的要求,并按焊接规程规定试验气体纯度及焊接可用性[2]。

2.3 坡口加工和管口清理

管工必须按照焊接规程要求,现场采用氧、乙炔火焰热切割加工或者液压切割设备进行管段坡口冷切割和坡口打磨,直到所要求的坡口角度、钝边厚度和精度,并除去坡口表面的铁锈、油污、泥水、熔渣,清理出金属光泽。校验管口椭圆度,管口端面在同一平面内,如遇管道壁厚不一致应修磨过渡,避免组对时发现上述问题再进行处理。

3 焊接过程管控

3.1 焊接条件

焊前检查焊接作业环境,清除作业区域内的易燃易爆物品,管道内的可燃气体经氮气置换达到焊接作业要求。遇到雨雪、风沙等恶劣气候影响焊接质量时,焊前要搭设防风、防雨棚,加热、干燥设施到位,防止天气突然变化对焊缝质量造成影响。

3.2 组对和定位焊

管道接头组对应在确认坡口加工、清理质量符合焊接规程的要求后进行,并有相应的表格记录原始数据。如果坡口形式、组对间隙、钝边大小不合适,容易造成内凹、焊瘤、裂纹、未焊透等缺陷。组对时间隙应均匀,符合焊接规范标准,此时应记录下管口顺时针各等份位置的间隙大小、坡口度数、错边量等数据,用来检验管工组对质量,也用以查找焊缝质量作依据。组对时按工艺规程采用专用对口器点固,定位焊时应对称点固,并按照规范要求进行点固,按规程要求撤离对口器。

3.3 焊接顺序和参数控制

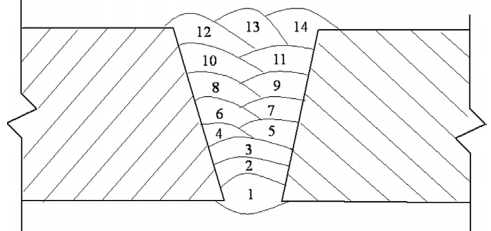

合理的焊接顺序可以减小焊接结构变形,降低应力集中和残余应力,防止焊口产生延迟裂纹缺陷。严格按照焊接工艺规程规定每道焊口焊工数量及初始焊接位置、焊道层数、每层道数、每层厚度施焊(图 2)。焊工不得擅自改变规定的施焊电压、电流、送丝速度和送气量范围等参数。根焊完成后,清理熔渣并在规定的时间内焊接第二遍及后续焊道。

图 2 焊接顺序

3.4 预热和层间温度保持

层间温度低会使焊缝产生温度内应力,同时焊缝的冷却速度快,影响焊缝的组织转变。层间温度高会使熔池内的焊缝金属和热影响区的母材金属温度过高,从而焊缝金属晶粒增大容易产生脆硬组织,热影响区粗晶粒区变大使力学性能变坏。所以预热方法、预热温度必须满足焊接规程要求,保证管口受热均匀,保持焊接层间温度,随时检测预热温度、层间温度,认真记录每层焊缝完成的时间和每层焊道的间隔时间,以保证焊缝最佳性能。

4 焊接后检查

4.1 外观检查

焊接完成后立刻进行外观自检。要求焊缝高低、宽窄和成形均匀一致,焊缝表面任何一点不低于管道表面,焊缝的宽度和焊缝余高应满足焊接规程要求;焊缝表面无裂纹、气孔、夹渣、弧坑、咬边及焊瘤等缺陷,如有缺陷及时进行修补,做到外观自检100%合格。

4.2 焊道清理

用钢丝刷把焊缝两面的飞溅、渣皮等清理干净,以便为后续验收及进行超声波、X射线探伤等无损检测创造良好的工作条件。最后打扫焊接现场,工完料净场地清,做到环境零污染,文明施工。

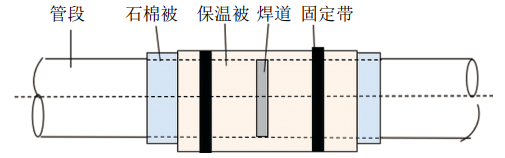

4.3 焊后保温

当环境温度低于5℃时,为了防止焊道急骤降温而破坏焊缝性能,在焊道上加盖保温被使焊缝缓慢降温。如有条件可将石棉被加热到80℃以上,然后立即将清理完成的焊口趁热裹上并盖上保温毯,再用橡皮带捆紧,确保焊缝性能(图 3)。

图 3 焊缝保温示意图

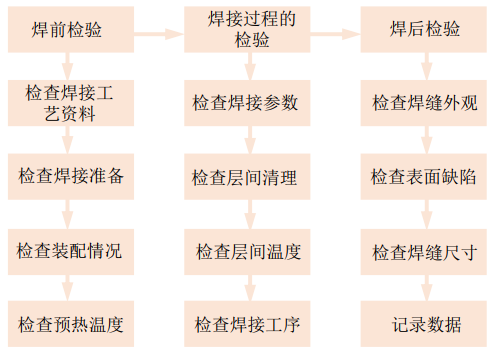

5 焊接质量目视检验

目视检验是评估焊接质量的最基本方法,是判定焊接质量是否合格的最低要求,检验内容如图 4所示。目视检验所需工具简单,成本最低,能在缺陷形成之初就被发现,并立刻采取有效的纠正措施。

图 4 焊接目视检验

5.1 焊前检验

焊前检验以预防和核查为主,重点检验材料、坡口尺寸与质量、组对质量及坡口清理、施焊环境及焊前预热等,最大限度避免返工或减少焊接缺陷的产生[3]。

5.2 焊中检验

在焊接过程中进行检验时,根焊质量检验非常关键,如发现点固焊或起焊位置有裂纹必须将裂纹处磨除,目视检验彻底磨除后重新焊接,为下层焊道创造良好焊接环境。其次温度测量应距焊道50毫米才更有效,杜绝违反操作规程反方向焊接。

5.3 焊后检验

焊后检验评估完工焊缝的外观轮廓、焊缝及其母材表面缺陷等,并进行无损探伤检测,有效保证换管焊接质量。

参考文献:

[1]张广利.大型结构件的焊接质量控制[J].焊管,2017,40(09):57-61.

[2]王欢.不锈钢管道焊接施工质量控制研究[J].工程技术研究,2020,5(22):118-119.

[3]赵若旭,郝洁.燃气工程管道焊接质量管理分析[J].决策探索(中),2020(12):24-25.

作者简介,袁常轩,1977年生,高级工程师,在国家管网集团北京管道有限公司维抢修分公司从事石油、天然气管道建设及维抢修工作。联系方式:18634942243,ychangxuan@126.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号