山区管道环焊缝排查方法与数据分析

来源:《管道保护》杂志 作者:丁昱;侯浩;轩恒 时间:2021-1-19 阅读:

丁昱 侯浩 轩恒

国家管网集团西南管道公司

摘 要:在管道环焊缝排查治理工作中,尽可能精确地筛选出缺陷焊缝,可以有效降低成本。以中缅天然气管道(国内段)干线为例,对环焊缝排查方法及开挖验证结果进行对比分析,探讨提升同类山区管道环焊缝缺陷排查准确率的方法。

关键词:山区管道;环焊缝;开挖验证;底片;内检测;不等壁厚

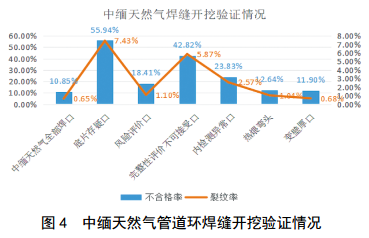

近年来,高强度钢管道的环焊缝质量问题日益凸显[1]。以中缅天然气管道(国内段)干线(以下简称中缅天然气管道)为例,目前已开挖验证近万道环焊缝,平均不合格率约11%。为了尽可能精确筛选出缺陷焊缝,降低环焊缝排查治理成本,以平均不合格率为基准,对比各类评价方法在实际开挖验证中的缺陷发生概率,从排查方法及开挖验证结果和影响因素两个方面验证各类评价效果,探讨精确选口的方法。

1 排查方法及开挖验证结果

1.1 底片复评

底片复评是通过排查管道建设期的射线无损检测底片,以发现焊缝质量“存疑点”。依据管道制管焊缝组对间距不符合(GB 50369―2014《油气长输管道工程施工及验收规范》第10.2.2条)、原片不合格但未见返修合格底片、像质计丝号识别不符合标准要求等筛查原则,对管道建设期的所有环焊缝的射线底片复核,评定出底片复核存疑焊口。经过开挖验证,发现底片存疑焊口的不合格率高达55.94%,裂纹口占比也达到7.43%。可见底片存疑焊口实际出现缺陷的概率极高,建议将底片存疑焊口作为环焊缝排查的首选目标焊口。

1.2 风险评价

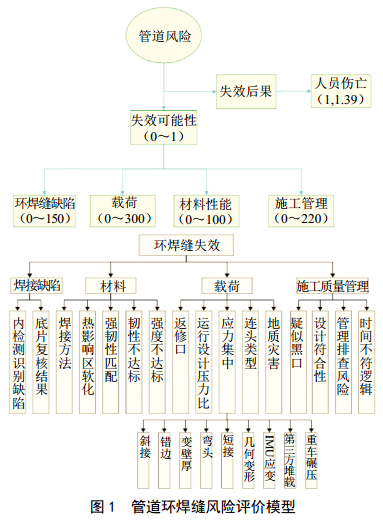

中缅天然气管道环焊缝风险评价采用半定量方法(图 1),将影响管道环焊缝可靠性的13个指标分为环焊缝缺陷、载荷、材料性能和施工管理四类,并分析各个指标之间的逻辑关系,对每个指标进行赋值评分,综合评价其引起管道泄漏的可能性;对于高后果区内的环焊缝,以不同的安全系数来表示泄漏事故后果的严重程度,将上述分值与安全系数相乘,最终得到管道沿线的风险大小。

根据风险评价计算结果确定环焊缝的风险等级,并参照GB 32167―2015《油气输送管道完整性管理规范》的风险矩阵将中缅天然气管道环焊缝风险分为低级、中级、较高级、高级四个等级。经过对风险评价较高级以上环焊缝开挖验证,发现不合格环焊缝占比18.79%,裂纹口占比1.11%,其中高风险不合格焊口占比达到20.47%,不合格率约为平均值2倍,说明风险评价具有一定的科学性。

1.3 完整性评价

根据国内外主要评价方法BS 7910:2013《Guide to methods for assessing the acceptability of flaws in metallic structures》、GB/T 19624―2004《在用含缺陷压力容器安全评定》等,将缺陷划分为体积型缺陷和平面型缺陷两大类,分别包括圆形缺欠(点状气孔、点状夹渣)、内凹、烧穿等;裂纹、未熔合、未焊透、咬边、条形缺欠(条形气孔、条形夹渣)。

根据评价结果,体积型缺陷对结构完整性影响较小,在载荷取1.39安全系数的情况下,10 MPa工况下评价所有体积型缺陷均可通过。而平面型缺陷对结构完整性影响较大,在各种工况下评价均有部分平面型缺陷被评价为完整性不可接受焊口。通过对完整性评价不可接受环焊缝开挖验证,发现此类环焊缝不合格率高达43.06%,裂纹占比也高达5.670%。根据完整性评价结论排查的不合格焊口和裂纹口的准确性很高,可见对环焊缝开展完整性评价的重要性和必要性。

1.4 内检测异常

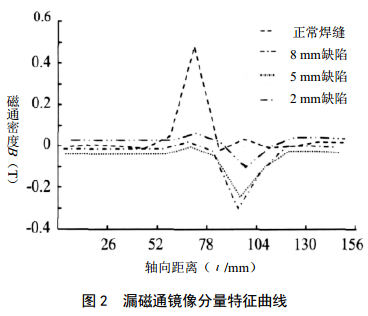

利用管输介质驱动检测器在管道内运行,实时检测和记录管道的变形、腐蚀等损伤情况(图 2),可事先发现各种缺陷和损伤。内检测数据经过数据对齐后,即可实现建管数据与内检测数据一一对应,找出风险环焊缝在内检测数据中相对应的具体位置[2]。同时,结合建设期资料也可梳理出疑似黑口的“三无”环焊缝。

结合中缅天然气管道内检测数据对齐成果,对发现的较严重及以上异常环焊缝组织开挖验证,发现不合格焊口占比达到24.61%,裂纹口率为2.36%,不合格率约为平均值的2.5倍,说明内检测数据也具有一定的参考价值。

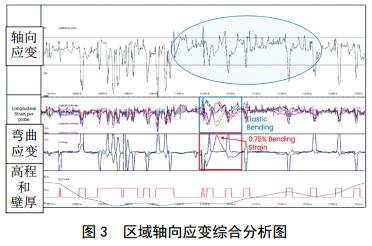

随着内检测技术发展,轴向应变检测功能也逐步普及,检测器上还可加入IMU模块定位管道坐标。日后的开挖验证选口可以根据检测结果划定的轴向应变和弯曲应变集中区域(图 3),组织对应力较大的环焊缝开挖验证;也可以根据IMU数据与竣工中心线数据进行对比分析和确定管道位移变化情况,进一步验证轴向应变内检测结果的准确性。

2 影响因素分析

2.1 空间分布

对开挖验证发现的不合格环焊缝、裂纹焊缝在管道上分阀室区段、分施工机组进行空间排布,寻找缺陷环焊缝的分布规律。

通过对不合格环焊缝、裂纹焊缝复拍底片和外部环境分析,发现不合格环焊缝的阀室区间多位于黄土易塌陷土质或多山区带,地形复杂,管道容易受力;或者集中在某施工单位个别机组。管道强力组对的组对应力、土体位移导致管道所受拉应力、管道连续起伏所受拉力、焊口处打磨或补焊造成焊缝薄弱等。

2.2 不等壁厚焊口、弯头

不等壁厚(大错边量)处的环焊缝往往存在焊口单面焊双面成型难度大、几何形状突变易引起应力集中等,该环焊缝在焊根处由于壁厚过渡引起截面形状的突变,在外力作用时很容易产生应力集中[3],引发环焊缝开裂或断裂。而弯头处的环焊缝失效往往与不等壁厚焊口及弯头的母材有关,特别是连续弯曲处也易造成应力集中,此类环焊缝发生脆性断裂从而引发延迟裂纹的可能性高于其他类型环焊缝。中缅天然气管道通过开挖验证,热煨弯头口的不合格焊口占比13.55%,裂纹口占比1.16%,变壁厚焊口不合格焊口占比12.93%,裂纹口率0.74%。弯头变壁处环焊缝出现缺陷的几率要高于平均不合格率。

2.3 焊接工艺、焊口类型

从焊接类型上分析,手工焊的不合格焊口比率最高,为25%;焊条电弧焊次之,为15.28%。从焊口类型上看,弯管+返修口焊口类型的不合格比率最高,为45%,其次返修口、弯管+死口、弯管变壁厚口+返修口,这4种焊口类型的不合格比率均在20%~25%之间,剩余焊口类型不合格比率皆在20%以下。

3 规律总结

结合往年对中缅天然气管道环焊缝开挖验证实际情况(图 4),从筛查和评价方面可印证出底片存疑口(不合格率51.39%,裂纹率0.375%)、内检测异常焊口(不合格率24.61%,裂纹率0.236%)出现缺陷焊口或者裂纹焊口的几率较高。环焊缝风险评价(不合格率18.79%,裂纹率0.111%)以及在此基础上进行的完整性评价(不合格率43%,裂纹率0.567%)均具有一定科学性,对查找不合格焊口和裂纹口较为准确。客观上论证了底片复核、风险评价、完整性评价、管道内检测结论可以作为环焊缝开挖验证选口的重要依据。

从焊口类型上分析环焊缝冷弯、热煨、不等壁厚的特殊焊口出现缺陷的几率要高于其他类型焊口。由于焊接成型难度大、射线检测评判困难、几何形状突变易引起应力集中等原因,发生脆性断裂从而出现延迟裂纹的可能性高于其他。因此,弯头变壁返修口特性环焊缝、阀室区段、施工机组分布等因素也具有参考性,可作为环焊缝开挖验证选口的又一综合考量依据。

4 小结

随着管道大数据的逐步形成,管道安全评估理念呈现出由数据评估代替风险专家评估、由工程适用性评估代替风险评估的趋势[4]。我国管道早期建设过程中遗留的问题多,基础数据大都存在不同程度的缺失,后续需要科学、有取舍地开展开挖验证,探索更有效的管道数据分析方法。随着环焊缝大数据挖掘不断深入,关联因素持续梳理,环焊缝排查数据也逐步呈现出一定规律,各类型环焊缝之间的数据差异也愈加明显,使用环焊缝缺陷排查数据模型实现精确选口排查将成为一种趋势。

参考文献:

[1] 罗金恒,杨峰平,王珂,等. 油气管道失效频率及失效案例分析[J].金属热处理,2015,40(10):470-474.

[2] 周军峰. 在役管道环焊缝风险排查中环焊缝精确定位方法[J].经验交流,2018(04):20-21.

[3] 李立峰,秦小建,王沙厅,等. 某管道环焊缝开裂失效分析[J]. 热加工工艺,2019,48(3):259-262

[4] 冯庆善. 基于大数据条件下的管道风险评估方法思考[J]. 油气储运, 2014,33(5):457-461.

作者简介:丁昱,1983年生,工程师,2006年毕业于四川大学电气信息学院自动化专业,现主要从事管道完整性管理环焊缝排查工作。联系电话:15368668321,155325044@qq.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号