高钢级油气管道环焊缝断裂问题研究

来源:《管道保护》杂志 作者:宋明;王汉奎;李翼;徐彤;王海涛;吉建立;何仁洋 时间:2020-7-21 阅读:

宋明 王汉奎 李翼 徐彤 王海涛 吉建立 何仁洋

中国特种设备检测研究院

摘 要:X80、 X70高钢级油气管道的环焊缝断裂是大输量油气管道安全运行所面临的主要问题之一。国内外高钢级管道的环焊缝都呈现出脆性断裂特征。对比分析了导致环焊缝脆断的主要原因,重点介绍了环焊缝韧性和强度两个因素影响焊缝断裂的相关研究,提出了下一步研究方向,形成了对新建高钢级管道环焊缝质量控制的工作建议。

关键词:油气管道;高钢级管线钢;环焊缝;断裂;韧性;强度

油气输送管道是国家能源输送的大动脉,其平稳高效运行关系到国家能源安全和公共安全。中缅天然气管道贵州省黔西南州晴隆县管段于2017年7月2日和2018年6月10日两次发生燃烧爆炸事故,造成重大人员伤亡。同一条管道、在同一区域、不足一年时间里发生两次环焊缝断裂泄漏燃爆事故,引起行业对高钢级管道环焊缝质量安全问题的担忧,对高钢级管道建设产生了负面影响。 2018年10月,国家市场监管总局成立了X80钢级天然气管道焊接及检测研究工作组(市监特设函〔2018〕 1237号)。研究工作组专家组下设焊接组、检测组、综合组三个专项研究小组,在工作组框架内开展了大量的研究工作。笔者对比分析了导致环焊缝断裂的主要原因,重点介绍环焊缝韧性和强度两个因素对焊缝断裂影响的相关研究。

1 高钢级管道环焊缝的断裂特征

1.1 国外高钢级管道环焊缝的断裂特征

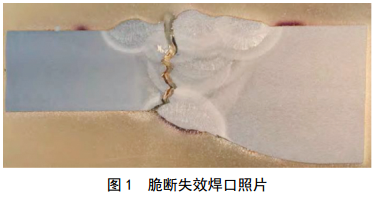

针对油气管道环焊缝的脆断问题,美国交通运输部管道和危险物品安全管理局(PHMSA)在2011年曾发布警示公告,指出在直径大于508毫米(20英寸)的X70和X80管道返修口中出现了贯穿焊缝金属的脆断失效问题(图 1)[1]。报告认为这种脆断失效模式是氢致开裂(HAC),主要原因是使用了EXX10纤维素焊条,引入了大量的氢,次要原因是局部几何拘束和返修口的高拘束等。

2011年,在美国州际天然气协会(INGAA)组织的研讨会上, PHMSA报告了关于弯管焊接中采用药芯焊丝环焊缝脆断问题,也认为是HAC和错边量过大引起应力集中所致。英国焊接学会(TWI)[2]公布的对X65管道环焊缝的研究报告也认为,沿焊缝的脆性开裂属于HAC裂纹,其原因包括焊缝金属较高的碳当量(局部维氏硬度450 HV)、根焊位置钼元素的偏析、焊缝成型较差等。

国外高钢级管道环焊缝的脆断多为不等壁厚焊口,从焊趾起裂、在焊缝区从内壁向外壁扩展,且存在应力集中问题(不等壁厚、错边等);研究认为其主要原因是管道环焊缝在焊接过程中引入了过量的氢,从而导致了环焊缝氢脆断裂。

1.2 国内高钢级管道环焊缝的断裂特征

1.2.1 脆断宏观特征

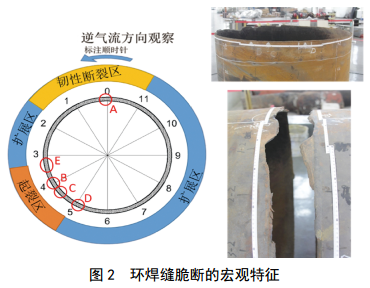

根据事故调查,现场环焊缝脆断时的环境温度都在5 ℃~10 ℃以上;焊接工艺为手工焊打底+自保护药芯焊丝半自动焊填充/盖面;脆断多发生在直管与弯管连接的不等壁厚焊口位置;断口及管体宏观上无塑性变形;起裂位置沿环向的分布没有明显规律性;裂纹多起裂于内壁焊趾;裂纹在焊缝金属内部从内壁向外壁扩展,除最终断裂区外,起裂和扩展区均不进入热影响区和母材。图 2 为环焊缝脆断的宏观特征。

1.2.2 脆断微观特征

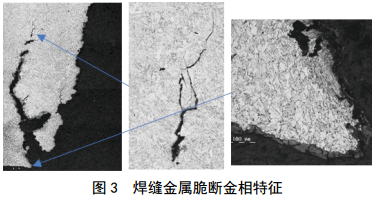

裂纹起裂区域(打底焊)呈现局部塑性起裂;沿焊缝金属的裂纹扩展均为脆性扩展,截面金相可见脆性二次裂纹(图 3);内外壁及断口均未发现明显的腐蚀痕迹。

1.3 高钢级管道环焊缝断裂共性特征

环焊缝脆断多在不等壁厚焊口、从焊趾起裂、在焊缝区从内壁向外壁扩展、且存在应力集中(不等壁厚、错边等),是国内外高钢级管道环焊缝断裂的共同特征。国外案例主要是环焊缝氢致脆断,原因是使用的纤维素焊条所致。而我国自西气东输管道工程以来所使用的多为低氢焊条的多层多道焊,且在后一焊道对前一焊道的回火作用下,即便焊缝金属未回火区存在局部氢脆,焊缝整体氢脆的可能性不大。

2 高钢级管道环焊缝断裂的影响因素

比较分析国内近年来发生的X70、 X80等高钢级天然气管道环焊缝失效案例[3-6],梳理了环焊缝脆性开裂失效原因和影响因素[7],主要包括:①焊缝冲击韧性值离散、存在低韧性区域;②变壁厚连接不圆滑过渡造成的局部应力集中;③焊接和返修过程中产生的危害性面型缺陷;④焊缝实际为低强匹配;⑤组合载荷条件。其中,与焊缝性能相关的是韧性和强度两个因素。

2.1 环焊缝韧性

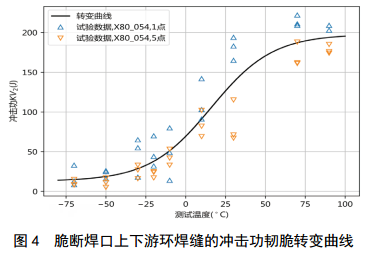

采用自保护药芯焊丝的环焊缝主要表现为焊缝金属冲击韧性离散,有的位置冲击吸收能量低。例如,X80管道环焊缝的打底焊多采用碱性焊条E7016手工焊工艺,填充/盖面焊采用自保护药芯焊丝E81T8-Ni2半自动焊工艺,其焊缝金属﹣10 ℃冲击吸收能量为15 J~150 J,韧脆转变温度较高(图 4)。

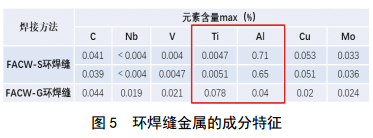

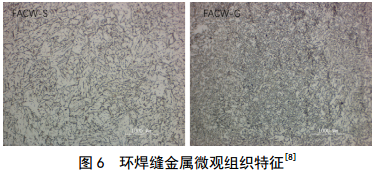

焊缝韧性低与其焊接工艺和微观组织相关。一方面,我国目前在役干线管道大多选用药芯焊丝自保护焊(FCAW-S)工艺,药芯中含有较高的Al元素,在发挥脱氧保护作用的同时难免使过量的Al固溶在焊缝金属内。例如,自保护药芯焊缝中的Al含量是气保护药芯焊(FCAW-G)焊缝的15倍(图 5)。 Al能够促进C的扩散从而稳定化奥氏体,进而在降温过程中进入贝氏体转变区,使得焊缝微观组织包含较多贝氏体。对比自保护药芯焊接和气保护药芯焊接的环焊缝显微组织可以发现(图 6), Al含量高的焊缝,其贝氏体铁素体的含量也较高。

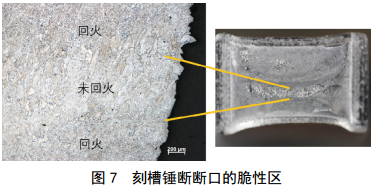

另一方面,焊接时如果单道熔敷金属较厚,则后 一焊道不能对前一焊道充分回火,会有一定比例的未回火贝氏体铁素体存在于焊缝金属内。例如,焊缝金属刻槽锤断试验断口未见明显焊接缺陷,但可见部分样品存在不同程度的脆性区(图 7),在该区域中可见粗大的贝氏体铁素体,贝氏体板条间可见链状M-A组元,这类组织具有较好的强度,但韧性偏低,是环焊缝脆断的冶金因素。

2.2 环焊缝强度

2.2.1 焊接接头硬度测试

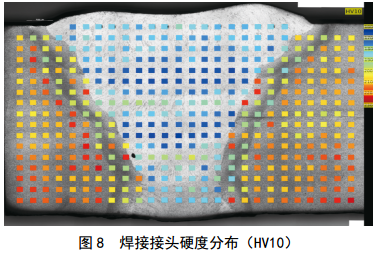

测试材料来自于已运营10年的天然气管道(下同),管材为X70,壁厚17.5 mm,环焊缝为手工电弧焊(SMAW)打底,自保护药芯焊(FACW)填充,具有一定的代表性。取环焊缝截面打磨并测量其维氏硬度为HV10,每个硬度测点间距1 mm,硬度测试结果如图 8所示。焊缝硬度最大值为224 HV10,位于热影响区内的粗晶区;最小值为164 HV10,位于焊缝填充金属内。焊缝金属的硬度分布在170 HV10~190 HV10,母材硬度分布在200 HV10~220 HV10,焊缝金属硬度低于母材硬度。

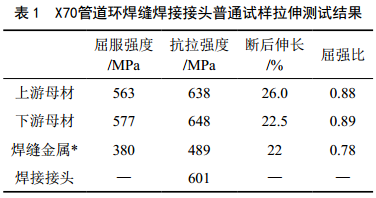

2.2.2 焊接接头拉伸测试

焊接接头普通试样拉伸试验显示断裂均发生在焊缝区位置,结果见表 1。结果表明,焊接接头抗拉强度的最小值为601 MPa,满足标准中对焊接接头抗拉强度的要求(不低于同级别母材抗拉强度的下限值570 MPa)。焊缝金属屈服强度远低于母材的屈服强度,焊缝金属抗拉强度低于焊接接头的抗拉强度。焊接接头两侧母材对焊缝金属存在一定的拘束,使得焊接接头整体表现出的抗拉强度大于焊缝金属的抗拉强度。

焊缝金属的屈服强度低于母材的屈服强度,当管线承受轴向载荷的作用时,焊缝金属将率先屈服并开始塑性变形,由于焊缝占管线的长度小且焊缝屈服强度低,管线的主要应变集中在焊缝内,在焊缝处发生应变集中。应变集中不同于应力集中,应力集中所产生的应力值上限为该处材料的屈服强度,其破坏形式主要表现为疲劳源;应变集中处应变值不受材料限制,其破坏形式主要表现为塑性剪切破坏或者脆性断裂。

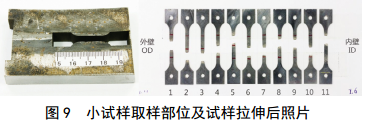

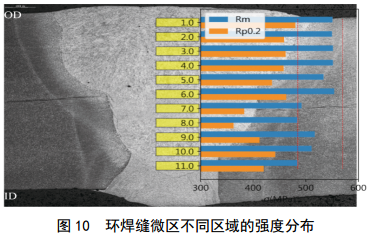

2.2.3 焊缝微区小试样拉伸测试

为进一步研究焊缝金属内不同区域的性能差别,进行了焊缝微区小试样拉伸测试。小试样厚度为0.75 mm、总长度50 mm,取样位置和拉伸后宏观照片见图 9,测试结果见图 10。

结果表明:在环焊缝内部,不同位置的屈服强度、抗拉强度不同,其分布规律与硬度存在明显相关性,低硬度区的屈服强度与抗拉强度均低于其他区域,低硬度区可能是由于后一焊道对前一焊道的回火所致。所有小试样拉伸的屈服强度均低于标准中对焊接接头的屈服强度要求,焊接接头属于低强匹配接头。

2.2.4 焊接接头应变DIC测试

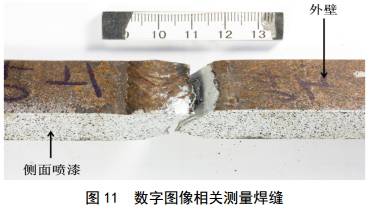

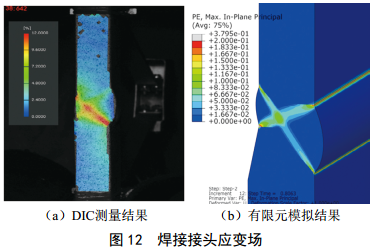

为探究低强匹配焊接接头在拉伸作用下的变形特征,利用数字图像(DIC)相关技术测量焊接接头应变场。 DIC测量系统的硬件部分主要有光源、数字相机、控制盒和计算机;软件部分有图像采集软件和图像处理软件;可实现单目(用一台数字相机)测量、双目(两台数字相机)测量或多目(多台数字相机)测量,双目测量可以给出三维应变场。 DIC是一种非接触式测量技术,其应变测量精度受光学系统、相机成像元件以及解算算法等多种因素限制,通常其测量精度约为100个微应变。

取焊接接头板状拉伸试样进行测试,焊缝位于试样中部,试样内外表面保持焊缝原有状态,试样侧面精磨并喷漆,以制造表面特征便于计算机处理(图 11)。试验过程用双目相机对试样侧面成像并计算应变,结果见图 12(a)。可见,低强匹配焊缝接头拉伸时应变分布不均匀,在焊缝内部高应变区呈X形分布, X形的四个点为内外壁焊趾,高应变区与主应力方向近似成45度,此分布特征也可以利用有限元计算得出(图 12(b))。 X形的变形集中带表明管线的变形将主要集中在焊缝区内。低强匹配的焊缝将影响高钢级管道的抗变形能力。

3 研究结论及研究方向

国内外高钢级管道环焊缝脆性断裂具有共性特征。研究结果表明,影响断裂的主要原因是焊缝金属韧性偏低和低强匹配。但目前对脆断问题的认识仍然过于笼统,需要更深入地开展研究工作。一是基于大量试验数据全面对比分析半自动药芯自保护焊接工艺与全自动实芯焊丝焊接工艺环焊缝的组织和性能,研究焊缝韧性、拘束度和载荷与脆断行为的定量关系;二是采用DIC、微试样等技术手段,可以更详尽地描述焊缝局部的力学性能,反映低强匹配环焊缝存在的问题,研究低强匹配环焊缝的断裂行为。最终,提出新建高钢级油气管道环焊缝质量控制的关键要素。

4 高钢级管道环焊缝质量控制建议

(1)设计方面:应充分考虑油气管道的失效模式、组合载荷、焊接接头强度匹配和热影响区软化效应的影响。对于地质灾害影响区和高风险管段,在设计时应提出地质灾害监测和管道本体应力应变监测设施的安装要求,并与管道同期建成。

(2)材料方面:制定相统一的高钢级钢管和管件专用技术条件,满足工程质量控制要求;严格按照法规标准、安全技术规范要求对压力管道元件和相关材料进行验收,严格把控验收流程,规范验收管理。

(3)施工方面:现场焊接优先采用参数可控的自动焊工艺,严格评估焊接返修的合理合规性;安装单位应现场验证焊接工艺,评价其执行焊接工艺的能力,对每个焊接机组现场施焊的前100道焊口随机抽查不少于两道进行理化性能检验;焊接记录应实现自动记录,并保证施焊记录的不可更改和可追溯性,焊接记录保存年限应与管道使用年限一致;严格落实管道安装监督检验制度,择优选择无关联关系且有法定 资质的监督检验机构,依据法规标准、安全技术规范开展压力管道安装监督检验;应进一步研究X80钢管道的焊接工艺,改进不等厚焊接接头的坡口型式,制定不等厚焊接接头专项工艺规程;严格执行监理单位的第三方行为准则,强化监理人员的资质管理和工作控制流程,保证监理工作记录和数据的真实有效和可追溯。

参考文献:

[1] PHMSA. Pipeline Construction: Hydrogen AssistedCracking[R]. Pipeline Technical Report 2011.

[2] TWI. HYDROGEN CRACKING - ITS CAUSES,COSTS AND FUTURE OCCURRENCE [R].MARCH1999. TWI Technical Report 1999.

[3] 贵州省人民政府中石油中缅天然气管道黔西南州晴隆段“6·10”泄漏燃爆较大事故调查组. 中石油中缅天然气管道黔西南州晴隆段“6·10”泄漏燃爆较大事故调查报告[R]. 贵阳:贵州省应急管理厅, 2018.

[4] 胡美娟,刘迎来,朱丽霞,齐丽华,杨放. 天然气输送管道环焊缝泄漏失效分析[J]. 焊管, 2014,37(02): 56-58.

[5] 任俊杰,马卫锋,惠文颖,罗金恒,王珂,马秋荣,霍春勇. 高钢级管道环焊缝断裂行为研究现状及探讨[J]. 石油工程建设, 2019, 45(01): 1-5.

[6] 李丽锋,秦小建,王沙厅,常大伟. 某管道环焊缝开裂失效分析[J]. 热加工工艺, 2019, 48(03): 259-262.

[7] 何仁洋. 应高度重视油气管道环焊缝质量管控及隐患排查[J]. 管道保护, 2018(5): 4-7.

[8] 宋明,王汉奎,张雪涛,徐彤. 中俄东线油气管道焊口性能测试报告[R].北京:中国特种设备检测研究院, 2018.

作者简介:宋明,男,高级工程师, 2012年毕业于北京航空航天大学材料加工工程专业,博士,先后作为负责人承担了国家重点研发计划、国家自然基金、国家质检总局科技计划等国家级和省部级研究项目多项,现主要从事承压类特种设备的失效问题研究与检验测试分析技术开发工作。联系方式: 18600294300, songm214@foxmail.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号