埋地热煨弯管开裂根源性分析

来源:《管道保护》杂志 作者:王修云;王晶;邢云颖;路民旭 时间:2019-9-17 阅读:

王修云 王晶 邢云颖 路民旭

安科工程技术研究院(北京)有限公司

摘 要: 总结了两个热煨弯管开裂失效的典型案例,通过管材材质测试,断口观察结合服役环境和受力分析,对失效弯管的开裂进行了根源性分析。分析结果表明,两个弯管的材质均不满足标准要求,受弯制工艺的影响,组织发生变化,硬度和强度较原始材料大幅提高,在环境中内部/外部氢及局部应力的影响下,发生氢致开裂,并在应力的作用下继续扩展失效。提出对管道运行过程中出现的开裂问题,有针对性的展开根源性分析,找出明确的开裂原因,为管道完整性管理和事故预防提供依据。

关键词: 弯管;开裂;失效分析;氢致开裂

油气输送管道失效可能会造成重大灾难性后果,失效事故的发生与材质、腐蚀性环境和受力情况密切相关。在管道系统中容易存在材质缺陷及局部应力集中的位置,例如管道环焊缝、热煨弯头等,均是服役过程中较为薄弱的环节。

管道热煨弯头在成型过程中,受到热处理工艺的影响,弯头部位的组织容易发生劣化,且弯头处受力复杂,局部存在较高应力,也是服役过程中的高风险位置。分析了两个典型的热煨弯头开裂案例,希望能够对管线钢环焊缝失效分析提供一定的参考。

1 失效案例一

某埋地油气混输管线2013年建成投运,服役2年后热煨弯管开裂。该管线设计压力2.5 MPa、设计运行温度7 ℃,管线材质为L245 NS,规格为Φ 168×7 mm。输送介质为油气水,综合含水5%,H2S分压0.168 kPa, CO2分压0.024 MPa。内防腐采用无溶剂液体双组份环氧涂料,干膜厚度≥500 μm;外防腐保温采用防腐漆+黄夹克。

管 段 宏 观 照 片 如 图 1 所 示 。 外 裂 纹 长 度 为415 mm,内裂纹长度为410 mm,裂纹长度占圆周的78%,裂纹止于靠近弯管内弧位置。开裂处距离左端焊缝处为210 mm。

1.1 管线材质测试

依照GB/T 9711―2011《石油天然气工业管线输送钢管》要求,对管段取样进行化学成分、拉伸性能、冲击、硬度、金相组织等性能检测与分析,判断取样管段理化性能是否满足标准要求。

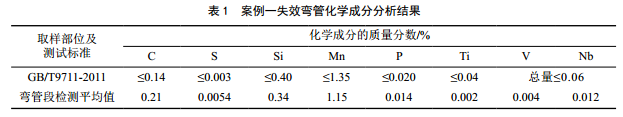

化学成分测试结果如表 1所示,其中管材的C元 素和S元素含量高于标准要求。

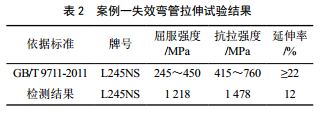

拉伸试验结果如表 2所示,其中弯管段的屈服强度和抗拉强度远高于标准规定的范围,延伸率远低于标准规定的最低值。

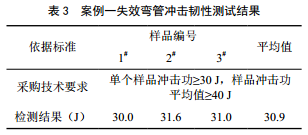

﹣20℃温度下夏比冲击试验结果如表3所示。可以看出该段管材单个样品冲击功满足技术规格书要求,但样品的平均值未达到技术规格书要求的40 J。

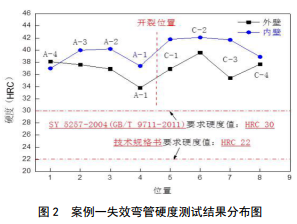

从开裂位置向两侧每隔20 mm分别在内壁和外壁测试5个硬度值,结果如图 2所示。可以看出弯管段硬度值为32~42 HRC,内层和外层硬度值均远高于标准和技术规格书要求。

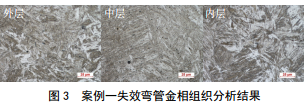

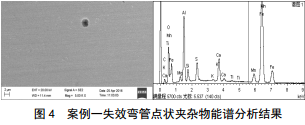

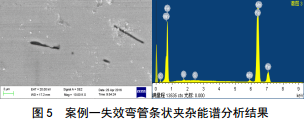

金相组织如图 3所示,热煨弯管开裂位置附近为典型的马氏体组织,外表面马氏体板条粗大,越靠近管壁内表面,板条束越小。说明弯管在弯制过程中,管外壁的受热温度高于其它位置。在金相组织照片中可以明显观察到组织中有球状和条状夹杂物。能谱分析结果显示球状物为CaO-Al2O3系复合夹杂物,如图 4所示;条状夹杂为MnS夹杂,如图 5所示。

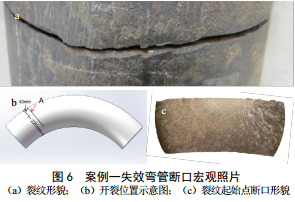

1.2 断口观察

管段宏观开裂照片如图 6(a)所示, 从开裂断口的形态上看, A点位置断口平齐,其他区域在靠近表面位置存在与断裂面呈一定角度的剪切唇。 A点在弯管上的位置如图 6(b)所示,位于管段外侧弧区域。沿裂纹打开后A点位置断口照片如图 6(c)所示,从图中可以看出, A点位置断口上有明显的放射状形貌,判断此处为裂纹的起源位置。

A点位置的显微照片如图 7所示,其中图 7(a)和(b)为除锈前的微观形貌,从图中可以看出,管 段外表面存在腐蚀凹坑。腐蚀产物的能谱测试结果见图 7(c),主要是Fe的氧化物,并存在Ca、 Cl等元素,说明服役过程中管段外表面在土壤环境下发生了外腐蚀。外腐蚀凹坑处产生应力集中,裂纹在该位置处萌生。图 7(d)为断口除锈后的表面照片,图 7(e)和(f)为断口的截面照片,从图中可以明显看出裂纹起源点附近存在沿晶的二次裂纹,为典型的氢致开裂裂纹特征。

1.3 残余应力测试

使用μ-X360n型残余应力测试设备,对图 6中的A位置进行残余应力测试。测试结果表明该处外表面为拉应力,残余应力为279~300 MPa;内表面为压应力,残余应力为﹣200 MPa;表明弯管在制管过程中存在较高的残余应力(一般认为残余应力<100 MPa对于管材无明显影响),如果表面有微小的缺陷,容易在缺陷位置造成应力集中。此外,弯管外表面残余应力为拉应力,内表面为压应力,在含氢服役环境下,外表面更容易起裂。

1.4 氢含量测试

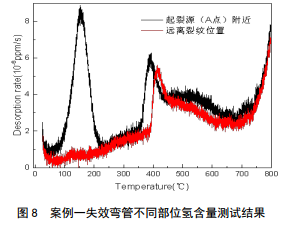

分别在裂纹源附近(A点)和远离裂纹位置取样,使用升温脱氢分析设备(Thermal DesorptionSpectroscopy, TDS)对两个位置样品中氢随温度溢出曲线及氢含量进行测试。测试结果如图 8所示,不同条件下的释氢曲线均存在两个峰值,第一个峰值出现在100 ℃附近,第二个峰值出现在400 ℃附近,根据释氢曲线将测试获得的氢分为两部分,一部分为较低温度逸散出的可扩散氢,另一部分为达到较高温度后才能摆脱束缚散逸出来的陷阱氢。对释氢曲线进行积分,起裂源处可扩散氢为0.025 mg/kg(ppm),陷阱氢为0.052 mg/kg(ppm);远离裂纹位置可扩散氢为0.005 mg/kg (ppm),陷阱氢为0.045mg/kg(ppm)。从测试结果可以看出,起裂源位置的可扩散氢含量和陷阱氢含量均高于远离裂纹位置,其中,起裂源处的可扩散氢含量比远离裂纹位置的值高出一个数量级。管道内部含有硫化氢介质,提供了氢的来源,氢容易在应力集中位置富集,裂纹源位置的氢含量升高,进一步证明了起裂过程中氢的作用。

1.5 失效原因分析

弯管的C元素和S元素超出标准要求,弯曲部位的金相组织为马氏体,其硬度和强度远高于标准范围,单个试样的冲击韧性低于标准要求,弯管的屈服强度达到1 000 MPa以上,已经超过了原始L245 NS钢管强度,具有较高的氢脆敏感性。弯管的弯曲部位和开裂位置附近还存在大量MnS及氧化物等非金属夹杂,该类缺陷的存在能够进一步提高材料的开裂敏感性。

弯管的裂纹起源于外弯侧外表面处的腐蚀凹坑,起裂位置表现为脆性断口形貌,并观察到二次裂纹的存在,呈现典型的氢脆型断口特征,且弯管起裂点处可扩散氢比其他位置高出一个数量级,说明氢参与了裂纹的起裂和扩展过程。

弯管外弯侧存在一定的残余拉应力,在服役过程中还会受到温度变化导致的热涨载荷、内压作用导致的泊松效应、介质压力产生的轴向应力以及土壤摩擦力等载荷的作用,在腐蚀凹坑位置会产生应力集中,管道内部的H2S介质提供了氢来源,氢在应力集中位置富集,能够显著降低弯管材料的开裂门槛 值,造成起裂并发生扩展,当裂纹扩展到一定程度后剩余壁厚无法承载管道压力而导致快速撕裂。

综上所述,弯管是在服役过程中,外表面的腐蚀凹坑在材质问题、局部应力集中效应和内部H2S介质提供的氢的共同影响下引起的开裂失效。弯管材质不满足标准要求,具有高氢脆敏感性,在服役环境中的氢和应力作用下发生环境敏感开裂,是失效的主要原因。

2 失效案例二

某埋地天然气管线运行16年后热煨弯管位置发生泄漏,裂纹长度约20 cm。该管线设计压力15 MPa,材质为16 Mn,规格为Φ 273×16 mm,无缝钢管。弯管外部防腐采用带无溶剂环氧底漆的三层结构敷设交联聚乙烯搭接热缩套,整条管线配有外加电流阴极保护措施。

2.1 管线材质测试

依照GB/T 1591―2008《低合金高强度结构钢》要求(生产厂家依据GB/T 6479―2013《高压化肥设备用无缝钢管》、 SH 3408―1996《钢制对焊无缝管件》),对管段取样进行化学成分、拉伸性能、冲击、硬度、金相组织等性能检测与分析,评判取样管段理化性能是否满足标准要求。取样位置均靠近开裂处。

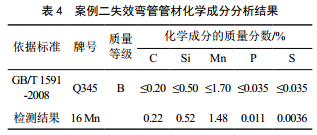

16 Mn是旧国标GB/T 1591―1988中低合金高强度结构钢牌号,新国标GB/T 1591―2008中为Q345B(Q345有5个质量等级, Q345A~Q345E)。化学成分测试结果如表 4所示,,其中管材的C含量和Si含量略高于标准要求,该成分的增加使材料的屈服强度和抗拉强度升高,其他化学成分符合标准要求。

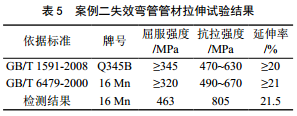

拉伸试验结果如表5所示,其中钢管的屈服强度满足标准要求,抗拉强度超出标准要求范围。

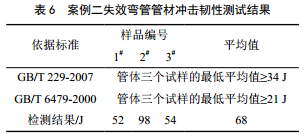

﹣20℃温度下夏比冲击试验结果如表 6所示,管材的冲击功均满足标准要求。

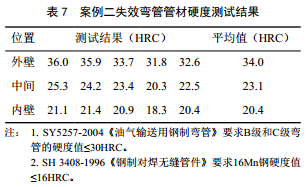

开裂位置附近的硬度测试结果如表7所示,开裂弯管外表面的硬度测试结果高于标准要求。

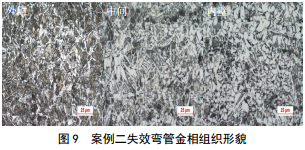

金相组织如图 9所示,热煨弯管外层组织为典型的魏氏组织,并存在少量马氏体,晶粒粗大,为弯制过程热输入效应下,奥氏体晶粒长大后,在较快的冷却速度下形成的铁素体针片+珠光体组织,组织的综合性能较差,韧性降低,脆性增加,开裂敏感性增加。与外层和中间层组织相比,内层组织较为均匀,以铁素体和珠光体相为主。

2.2 断口观察

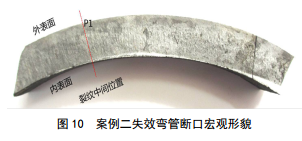

沿裂纹打开后断口照片如图 10所示,图中P1位置位于整个裂纹的中间(图中的断口占整个裂纹的2/3),断口形貌可以分为三个明显区域,靠近管段 外表面平齐的A区,位于管壁中心的B区和靠近内表面处较为光滑并与断口呈一定角度的C区。

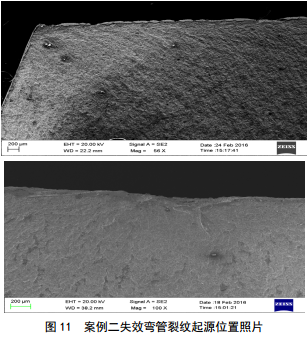

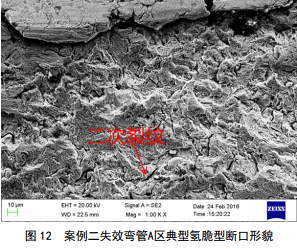

在扫面电镜下观察,在管壁外表面P1和P2处发现裂纹起源点,如图 11所示,起源点位于亚表面,从外向内呈放射状扩展。将断口放大后观察到A区为典型的沿晶断口,并伴有二次裂纹,属于典型的氢脆型断口,如图 12所示。 B区为A区裂纹扩展后产生应力集中,应力作用下的准解理断口, C区为最后快速断开的剪切唇。

2.3 失效原因分析

弯管的C元素和Si元素超出标准要求,弯管外弯侧外表面的金相组织为魏氏体组织,其硬度和拉伸性能也远超出标准要求范围,为制管过程导致的材料缺陷。弯管的抗拉强度达到805 MPa,已经超过了原始16 Mn钢管强度,达到高强钢范畴,具有较强的氢脆敏感性。

管段采用外加电流阴极保护,阴极保护测试结果显示管道阴保水平较好,阴极保护电位较负。通常情况下,管线钢的析氢电位在0.9 Vvs.CSE作用,当阴极保护电位负于析氢电位后,阴极会发生析氢反应,阴极析出氢原子一部分会结合成氢气散逸到空气中,另一部分进入到材料内部。

同案例一,热煨弯管外表面存在一定的残余拉应力,在服役过程中还受热涨载荷、泊松效应、轴向应力以及土壤摩擦等载荷的作用,在弯管位置局部应力集中。氢在应力集中位置富集,造成起裂并发生扩展,当裂纹扩展到一定程度后剩余壁厚无法承载管道压力而导致快速撕裂。

综上所述,弯管是在服役过程中,在材质问题、局部应力集中效应和外部阴极保护提供的氢的共同影响下引起的开裂失效。弯管材质不满足标准要求,具有较高的氢脆敏感性,在服役环境中的氢和应力作用下发生环境敏感开裂,是失效的主要原因。

3 结论

通过对两个失效热煨弯管的管材材质测试,断口测试结合服役环境和受力分析,对失效弯管的开裂进行了根源性分析。分析结果表明,两个弯管的材质均不满足标准要求,受弯制工艺的影响,组织发生变化,硬度和强度均大幅提高,在环境中内部/外部氢及局部应力的影响下,发生开裂,并在应力的作用下继续扩展失效。

两个失效案例表明,即使是低钢级管材,如果成型和加工过程中引入了材质缺陷,在内部含氢或外部存在阴极保护等可提供氢的环境条件下,也会发生开裂。对于高钢级管材,特别是存在缺陷的环焊缝位置,其开裂敏感性更高。为保证管道的安全运行,需要对管道运行过程中出现的开裂问题,有针对性的展开根源性分析,找出明确的开裂原因,为管道的完整性管理和事故预防提供依据。

作者:王修云,女, 1979年生,高级工程师, 2004年硕士毕业于清华大学化学工程与技术专业,安科工程技术研究院总经理,长期从事油气管道完整性及安全相关工作。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号