长输管道焊缝底片数字化、识别及复评技术研究与实践

来源:《管道保护》杂志 作者:刘新凌 李强 于航 梁强 时间:2019-7-17 阅读:

刘新凌 李强 于航 梁强

广东大鹏液化天然气有限公司

摘 要:焊缝射线底片是检测焊缝质量的重要文件,但由于焊缝射线底片数据量大,信息多,完全通过人工进行缺陷识别的有效性差。通过对焊缝底片进行数字化,建立图像自动识别的大数据分析模型及焊缝底片数字化管理系统,对某在役管道57 500张焊缝底片质量的自动评判以及对焊缝底片中隐藏的超标缺陷进行再识别,找出了需重点关注的环焊缝未熔合缺陷。

关键词:焊缝底片;数字化;识别;复评;技术研究;实践

油气管道是长距离输送的线性工程,主要采取焊接方式连接、埋地方式敷设。环焊缝是管道整体质量的薄弱环节,其质量好坏直接影响到管道的运行安全。近年来国内相继出现多起与管道环焊缝有关的泄漏和断裂事故,造成了重大经济损失和消极影响。因此需要借助有效的技术方法和手段,全面排查管道环焊缝存在的质量安全风险。但由于焊缝射线底片量大,信息多,完全通过人工进行缺陷识别有效性较差,效率也很低。

通过对焊缝底片进行数字化,建立图像自动识别的大数据分析模型及焊缝底片数字化管理系统,解决了建设期焊缝底片长期保存的问题,实现了对在役管道运行期焊缝底片质量的自动评判以及对焊缝底片中隐藏的超标缺陷进行再识别。

1 主要步骤

1.1 焊缝射线底片数字化

使用工业射线检测工业胶片的专用数字化系统: MII-900plus,进行射线底片数字化,并将其转化为一定格式的单个文件(图 1)。要求色彩深度:8 bit/16 bit灰阶(256灰阶层/65536灰阶层);光学分辨率:预设每英寸300点(300 dpi),最大应能达到2400 dpi;焊缝扫描黑度达到2.5以上,最大黑度能达到4.7。

1.2 建立焊缝底片数据库并入库

由于原始底片的保存条件受时间和环境的影响较 大,其调阅也存在一定的问题,为实现焊缝底片原始信息的保存,并且能够进行快速、准确的调取查看,进行了射线底片的数字化扫描过程,使长输管线的底片在自然环境下的物理保存转化为数字化保存。

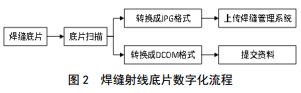

建立焊缝底片数据库。包括索引表设计,索引表数据录入,索引表数据入库,按照已有焊缝编号,对各个焊缝底片进行编码,最后将射线底片扫描结果入库,数字化流程如图 2所示。焊缝底片文件的命名采用箱号+焊口编号的方式,便于查询。

1.3 扫描底片识别前进行修片

采用数字化系统中的图像处理系统和Microsoftoffice Picture manager共同对底片进行图形操作,处理焊缝底片的纹理特征。针对质量不好的底片,采用图片变计软件增加图像的亮度、对比度、中心区域的中间色调调正等,使缺陷充分暴露,保证管道焊缝底片的缺陷易识别、无死角、无盲区。对部分质量有问题的底片,需对其表面的异物进行清理和重新扫描数字化,尽可能的保持底片原始信息的完整性。对焊缝底片两边存在伪缺欠以及非焊缝底片信息给予清除。

1.4 开展焊缝缺陷识别及复评

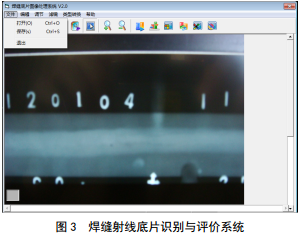

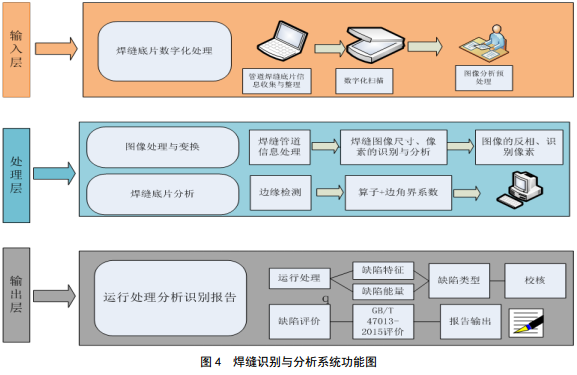

开展焊缝图像的缺陷特征提取和自动识别。对数字化图像进行预处理,并采用边缘检测、缺陷跟踪、图像增强、线性变换、图像形态学处理、算子融合等方法,获取图像的纹理特征,计算出缺陷图像特征值,对焊缝缺陷特征进行提取。自动对缺陷类型进行分类,如裂纹、未焊透、未熔合、圆形缺陷、条形缺陷等。最小识别缺陷尺寸特征应不大于1 mm。焊缝射线底片识别与评价系统如图 3所示。系统功能如图 4所示。缺陷识别分析过程如图 5所示。

(1)数字化图像自动分割。焊缝底片长度过长,会导致数据分析时数字化底片信息的失真,并且无法准确识别其中的缺陷。为便于对底片中存在的缺陷识别与分析,采用本软件对底片进行数字化分割,如图 6所示,根据底片实际尺寸进行拆分。

(2)数字化图像去噪。在原始图像的基础上, 采用空域变换方法,处理图像的灰度值,针对变换域中的某些数值的系数进行逻辑运算,从多维度减少图像中的噪声,再进行反变化的降低维度处理,将含有噪声图像转回原来的空间域,过滤除去妨碍计算以及不便于接受的信息。

(3)图像增强技术。扫描后的数字化底片信息量大,清晰度有限,缺陷处能量值不足。为改善图像质量,提高焊缝识别软件系统对目标区域的识别,采用图像增强技术对原图像进行数据变换,达到增强底片对比色的目的。

(4)边缘检测与焊缝数字化底片特征提取。对已经数字化处理的焊缝底片,采用焊缝图像的边缘检测方法,包括Robert算子、 Sobel算子、 Prewitt算子、Canny算子等,基于形态学图像处理技术和多算子融合处理技术,来提高图像边缘检测精度。

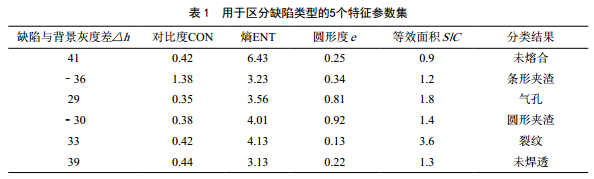

(5)数字化底片分析识别。依据NB/T 47013.2―2015标准,对数字化底片中存在的基础信息进行预处理,采用边缘检测与阈值分析的方法提取特征参数,提取的参数采用典型缺陷SVM多类分类器方法构造函数,对其中存在的焊缝缺陷进行分析、识别。如裂纹、未焊透、未熔合、圆形夹渣、条形夹渣等缺陷,利用表 1所示的5个特征参数集划分缺陷类型,并对其可接受性进行评价。

1.5 人工复核软件识别结果

考虑到软件可靠性的问题,选择RT-III级人员,对焊缝底片数字化、识别、复评结果进行一定比例的人工复核,确保质量。

1.6 内检测信号并行复查

对焊缝底片的焊缝内检测信号进行复查。结合管道环焊缝的位置信息,重点关注施工期间评级为II级的底片、返修口、金口、短节(长度1.5 m以下)两端焊缝、弯头两端焊缝、穿跨越管道两端焊缝、地质灾害高风险管段焊缝及内检测报告的焊缝异常。

1.7 焊缝底片与内检测信号对齐

将焊缝底片与内检测焊缝信号进行对齐,建立一一对应关系,筛选出多余的焊缝底片以及无底片的焊缝。

1.8 焊缝底片数字化文件及识别、复评结果入库

将焊缝底片数字化文件以及识别结果录入管道信息管理系统进行数字化存档。

1.9 缺陷开挖验证及修复

根据焊缝底片识别及复评结果,并结合内检测信号复查结果,确定现场开挖验证点;根据现场开挖验证缺陷复测情况,进行含缺陷管道适用性评价,并及时进行修复。

2 成果介绍

焊缝底片数字化管理系统通过某管道57 500张长输管道焊缝底片的数字化存档、缺陷识别及复评,复评出需要重点关注的环焊缝未熔合缺陷,有效降低了因焊缝缺陷失效而带来的风险。

2.1 建立管道环焊缝底片数字化、识别及复评技术方法

(1)执行标准规范。 GB/T 26141―1―2010/ISO 14096―1:2005《无损检测射线照相底片数字化 系统的质量鉴定》第1部分:定义、像质参数的定量测量、标准参考底片和定性控制。 GB/T 26141―2―2010/ISO 14096―2:2005《无损检测射线照相底片数字化系统的质量鉴定》第2部分:最低要求。 NB/T 47013.2―2015 承压设备无损检测第2部分:射线检测。 API 579―1/ASME FFS―1―2016《管道适用性评价标准》。 BS7910《金属结构裂纹验收评定方法指南》。 GB 31267―2015《油气输送管道完整性管理规范》。

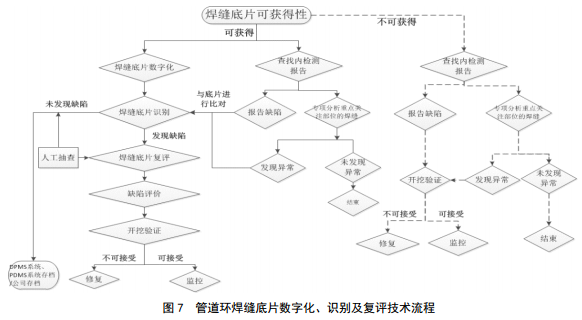

(2)焊缝底片数字化、识别及复评技术流程。根据焊缝射线底片可获得性,可以找到管道焊缝射线底片的部分;无焊缝射线底片的部分。技术流程如图 7所示,可筛选出需要重点关注的焊缝、建设期多余的底片以及无底片的焊缝。

2.2 实现焊缝底片数字化并形成焊缝底片数字化管理系统

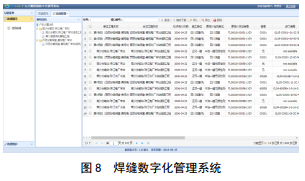

为方便查询和调用,根据各焊口编号,进行焊缝编码的同时进行数据库的建设,其主要包括以下各支线无损检测报告、复评数据统计、数字化扫描结果、识别评价分析报告等。图 8所示为焊缝数字化管理系统。

2.3 识别出需重点关注的管道环焊缝

在对管道环焊缝底片识别与复评的过程中,结合人工复评与自动识别技术综合判断,发现部分焊片存在未熔合缺陷。经组织国内权威焊缝评片专家组进行联合评审,进一步识别出了需要给予重点关注的环焊缝。后续将结合现场周边环境是否具备开挖条件,实施开挖验证,完成缺陷评价和修复。

3 结论

(1)基于图像自动识别的焊缝底片大数据分析模型,对运营期管道焊缝底片进行缺陷识别及复评是有效的。

(2)完善了管道基础数据库以及数据准确性,提升了管道日常管理水平及事故事件时的应急效率。

(3)实现了对历史焊缝底片数据信息的深度挖掘,发现部分焊片存在未熔合缺陷,并结合地理位置、缺陷严重情况等因素,找出了需要重点关注的环焊缝隐患。

(4)降低管道环焊缝风险水平,避免重大管道事故发生,保障管道安全运行,经济和社会效益显著。

作者:刘新凌,女, 1973年生,硕士,现在广东大鹏液化天然气有限公司技术服务部工作,主要从事管道完整性管理相关的技术工作。

2019年第4期(总第47期)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号