磁应力检测技术在冀东油田集输管网的应用

来源:《管道保护》杂志 作者:杨振东 朱海舟 朱瑞 张雪琪 时间:2019-5-13 阅读:

中国石油冀东油田分公司油气集输公司

冀东油田紧邻渤海湾地带,且部分采油区内穿插于湿地保护区,周边的自然环境极其敏感。油、气、水集输管道多为2008年及以前建设,服役均超过10年,部分管道超过20年。

由于近年来二氧化碳吞吐、酸化措施等技术在采油过程的应用,加剧了集输管线的内腐蚀风险,失效事件频次快速增长。据统计, 2016年全油田发生管道穿孔事件612次, 2017年采取相关措施后管道穿孔事件降至454次,严重影响油田集输系统的安全运行,全面开展管道本体腐蚀检测迫在眉睫。

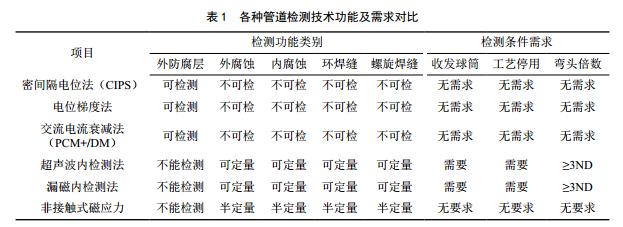

1 管道检测技术现状对比

按照GB 32167―2015《油气输送管道完整性管理规范》要求,管道检测是管道完整性评价的基础。管道外检测方法较多,大多针对管道的涂层、腐蚀防护系统、阴极保护系统等进行检测评价,无法对管道缺陷进行定量检测和评估,通常需要结合开挖检测,不具备普遍意义。

非接触式磁应力检测(PMT检测)是一种无损外检测方法,基本原理是利用金属磁记忆效应来检测部件应力集中部位,采集数据并开挖几个校验坑即可完成,并可得出较为丰富的缺陷数据和评估结果,达到部分漏磁检测效果。各种检测技术对比见表 1。

由于油田集输管网管径小,弯头倍数低,部分老管道收发球筒的建设标准低,不能满足内检测器通过要求。经多方论证,确定采取PCM+/DM结合非接触磁应力技术进行管道检测,实现外腐蚀、金属损失、焊缝缺陷等方面的有效检测。

2 PMT检测技术

2.1 技术原理

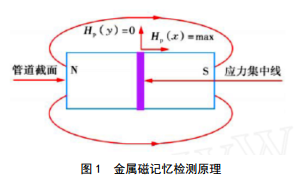

当铁磁性构件受到外部载荷作用时,受地球磁场激励,在应力和变形集中区域会发生具有磁致伸缩性质的磁畴组织定向和不可逆的重新取向,磁畴组织的重新取向会导致构件内部产生新的磁状态。金属构件表面的这种磁状态记忆了微观缺陷或应力集中的位 置,即所谓的磁记忆效应(图 1)。

在地面沿管道上方检测和记录这些磁场数据,对缺陷处管道的受力状况进行分析计算和缺陷评估,得出缺陷处管道的应力水平、危险程度、最大允许操作压力、维修等级,估算缺陷尺寸和类型等信息,给出修复建议。

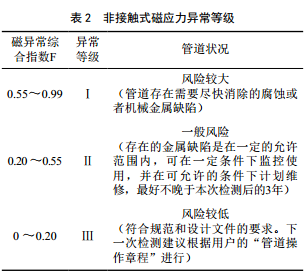

2.2 检测分级

PMT检测结果将发现的异常分为三级,Ⅰ级为不允许状态,需立刻修理;Ⅱ级为允许存在状态,需计划修理;Ⅲ级为良好状态,不需修理(表 2)。

通过管道局部应力水平的变化来评价缺陷的安全性,是管道埋地状态的真实应力反应,而不是以缺陷的几何参数计算的应力水平。

3 PMT技术在油田集输管道的应用

3.1 检测步骤

(1)背景磁场收集

分别收集不同区段管道的背景磁场,为后期磁场强度的对比修正提供支持。在待检管道附近选取50~100 m与管道方向平行的无外界磁场干扰的地面,磁力计在空间X、 Y、 Z三个方向(沿管道走向)以及离地50 cm、 100 cm、 150 cm三个高度进行地磁场数据收集。每个区段选取2~3处地面。

(2)中心线定位

使用PCM+/DM仪器复测管道中心线、埋深及高程,在地面做好临时标记,检测外防腐情况的同时确定磁应力检测精确路线。

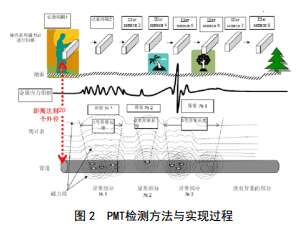

(3)管道磁场扫描

运用磁力计对管道进行磁场扫描,扫描速度0.25 m/s,以识别由管道焊缝缺陷、金属缺陷或管道弯曲应力引起的磁场异常(图 2)。通过纵向坐标(相对于检测零点)和角坐标(相对于管道圆周),确定管道缺陷(群)和位置。检测缺陷和应力变化主要包括制管缺陷、机械缺陷、焊接缺损、局部腐蚀损坏以及应力变形区域,其扫描指数≤0.25 m。

(4)磁场数据保存

不同区段管道扫描数据单独保存,同一区段每100 m保存一次。对于重点区域,如变径、位置偏移、地貌差异、敷设方式改变、干扰环境、阴极保护模式、埋深差异和土壤性质差异等区域,按照差异区段分类记录,确保分区段检测的准确性和后期数据修正的可靠性。

(5)数据解析及评估

管道磁应力检测方法通过直接量化评估应力变化水平决定缺陷的相对危险度,而不通过缺陷的几何参数(长,宽,高)进行计算。在磁异常区域沿管道轴线方向及背景“静区”中磁场强度分布的密度,由曲线部分的长度确定。通过相应的异常长度和背景部分相结合,对DQ进行积分计算而得。

(6)开挖修正

检测完成后,选择部分异常点进行开挖,对磁应力检测结果进行修正。如果开挖评价结果比磁检测结果评价轻,应按开挖评价结果适当提高该管段的磁异 常综合指数F值;如果开挖结果比磁检测结果严重,应适当降低F值;如果开挖结果比磁检测结果严重很多,应降低F值,重新排列开挖点,并对这种情况的磁异常段进行优先开挖。

(7)开挖验证

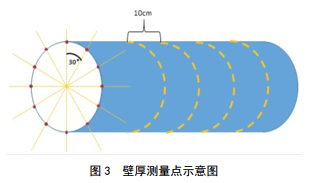

根据报告中GPS数据,定位埋地管道的腐蚀点,取腐蚀点轴向±0.5 m作为测试管段开挖验证。以管道截面30°为1个壁厚测试点,进行环向标记,测试环线间距10 cm(图 3)。每处腐蚀位置共计检测120个壁厚数据并记录。取壁厚最薄的数据对比磁应力检测结果,验证其准确性。

3.2 检测结果

2018年,冀东油田全面开展环境敏感区域油、气、水管道的磁应力检测,共计检测管道19条,总长度达213.25 km。

检测出一级腐蚀点18处,二级腐蚀点544处,三级腐蚀点2 857处,对部分腐蚀点开挖验证,数据对比见表 3。

经对比,共计24个开挖点,仅第7、 9点验证数据不吻合,其他测试数据均符合磁应力判定结果,准确率达到91.6%。已根据现场管道所处环境和磁场数据制定维修方案和防范措施。

4 结论及应用建议

非接触式磁应力检测技术在管道无法实现内检测的条件下,能较为准确的检测出管道本体的腐蚀情况,得出管道本体缺陷大小,是一种半定量管道本体腐蚀检测方法。同时,该检测方法不影响管道正常运行,不需要停输,且对管道收发球装置、管输压力等无要求。建议:增加不同环境、不同材质下管道开挖修正数据的数量,以大量的人为对比结果为磁应力数据分析提供后台大数据资源,提高磁应力检测的准确率;通过大数据存储、筛选和分析,细化磁应力检测腐蚀等级区间,增加腐蚀等级的划分层级,为管道运营单位提供更好、更直接的决策依据。

参考文献:

【1】SY/T6597-2014《油气管道内检测技术规范》 [S].

【2】王富祥,冯庆善,张海亮,等.基于三轴漏磁内检测技术的管道特性识别[J].无损检测,2011,33(1) :78-84 .

【3】刘刚,陈雷,张国忠,等.管道清管器技术发展现状[J].油气储运,2011,30(9) :646-653

【4】GB 32167-2015《油气输送管道完整性管理规范》[S]. 44-45

作者:杨振东, 1978年生,大学本科,工程师,冀东油田公司油气集输公司工程维护中心主任,主要从事油气集输检测与维护工作。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号