油田小直径集输管道内腐蚀检测器的研制及应用

来源:《管道保护》杂志 作者:董晓焕 时间:2019-3-22 阅读:

董晓焕1,2

1.低渗透油气田勘探开发国家工程实验室; 2.长庆油田分公司油气工艺研究院

摘 要:长庆油田管道失效破漏主要发生在φ 89 mm以下的出油管道和集油管道,主要破坏形式为腐蚀穿孔,内腐蚀严重,迫切需要开发出判断内腐蚀缺陷状况并使之量化的管道完整性检测工具。基于电磁涡流技术研制出适合φ 89 mm管径集输管道内腐蚀检测器,并在油田集输管线内腐蚀检测中得到应用。

长 庆 油 田 拥 有 各 类 管 道 5 万 余 公 里 , 其 中φ 114 mm以下集输管道约3.2万公里。原油集输管道主要采用20 #无缝钢管,随管径不同管壁厚度3.5~4.5 mm变化。管道外防腐采用环氧煤沥青或环氧粉末涂层,可保障管道正常运行,内防腐基本未实施,导致管道内腐蚀严重,穿孔频繁。从穿孔次数看,出油管道腐蚀穿孔次数最多;从穿孔频次看,采出水管道频次最高,其次是清水管道和出油管道。为掌握管道内腐蚀状况,技术人员在调研漏磁通型、超声波型、涡流型、电磁声波型管道检测技术的基础上,着手开发出φ89 mm以下管径的内腐蚀检测器,并取得了一定的应用效果。

1 内腐蚀检测器的研制

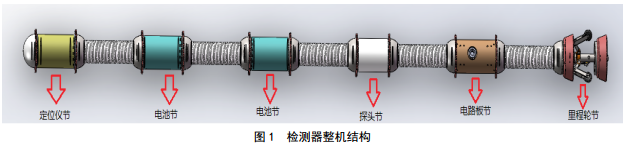

管道内腐蚀检测器包括装置定位器、万向节、定位电池组、探头电池组、电磁发射与涡流检测装置、速度控制板、电路控制和数据存储装置、装置位置接收器、里程计数轮和驱动皮碗几个功能组件,整机结构如图 1所示。

为适应油田管道敷设起伏较大的特殊性,需要解决以下几个方面的难题。

(1)检测探头尺寸和直径。

(2)定位探头。

(3)检测电路板。

(4)里程轮结构。

(5)密封和耐压设计。

1.1 内腐蚀检测方法的选择

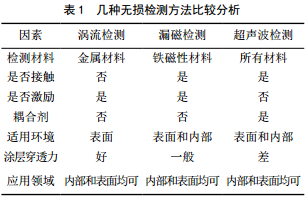

调研国内外成熟的几种无损检测技术,从检测原理、检测方式、适用环境、可集成性等多方面综合考虑,比较分析见表 1。其中电磁涡流检测技术适用于检测零件表面的裂纹和坑型缺陷,不需要耦合,对管道内环境要求较低;涡流不受传感器尺寸限制,可以小型化,最小可达到40 mm管径。确定以涡流检测技术为基础进行整机结构设计,同时优化检测探头设计,保证检测的准确度和灵敏度。

1.2 检测器整机设计

考虑到检测仪器使用的环境:高压水、管道内部脏污等,所有金属部件均采用不锈钢材料,对一些特殊部件采用更轻的钛合金材料。

检测器所采用的皮碗尺寸和规格、以及材料的柔韧度都不同于大口径的,均需要特殊定制加工,要通过一系列试验进行优选。

通过调整整机结构设计,对检测器整机进行三维模拟试验,证实可以通过1.5 D的弯头。

1.3 检测探头的设计

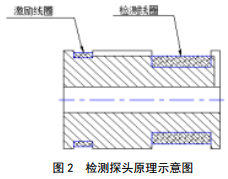

涡流探头采用近场电磁检测原理制作而成,在电路的设计上充分考虑和探头的良好电气匹配。探头结构原理见图 2。

1.4 防水、密封和耐压型设计

检测器的工作环境是油田在役管线,内有水、原油等介质,同时检测器是依靠水或者原油作为推动动力,因此检测器必须防水和耐压。检测器的耐压要求是10 MPa。为达到更好的防水和密封效果,对每个单节均用专用的电路绝缘和灌封材料进行了灌封处理。

1.5 检测器定位设计

目前市场上有成熟的管道检测器定位系统,但是探头体积都比较大,经过研究试制出了可以满足要求的定位探头,可检测埋深2 m内的管道,定位范围2 m左右。

1.6 里程计设计

考虑到检测器轮子可能打滑,所以采用三个里程轮进行同步计量,通过一定的算法可以大大提高定位精度,能够满足定位要求。

1.7 柔性连接设计

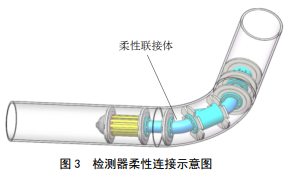

优选采用不锈钢弹簧连接方式,确保检测器实现柔性连接,能够自由顺畅的通过1.5 D的弯头,保证整机强度,以应对高压水流推动。见图 3。

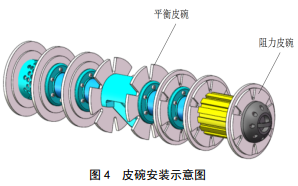

1.8 阻力皮碗设计

阻力皮碗既要保证有一定的强度和密封性,又要防止阻力太大造成推动不均匀、不顺畅,影响检测器在管道中的匀速行进。经过大量试验反复修改皮碗几何尺寸等参数,最终优化确定最合理的尺寸参数,确保检测器在管道中的通过性。皮碗安装示意见图 4。

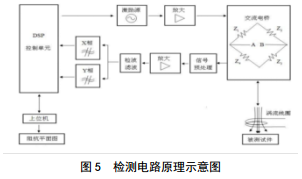

1.9 检测电路设计

检测器电路设计流程见图 5。

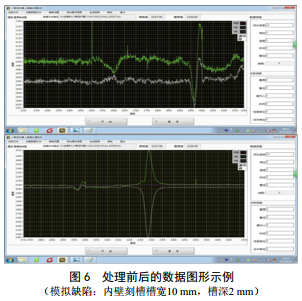

1.10 检测数据的分析和处理软件

检测器在工作中,存在干扰和本身的电磁干扰,实际检测出来的数据存在大量的噪声,这些噪声如果不被剔除,就有可能将有用信号淹没而无法显示判断 缺陷的波形,需要开发专用的数据分析和处理软件,数据图形界面见图 6。

2 全尺寸模拟试验管道检测

室外建立了1条全尺寸模拟试验管道,增加4个1.5 D的弯管,设置一段模拟缺陷样管段进行检测试验。

模拟试验管道直径φ89×4.5 mm;长度20 m;弯头曲率1.5 D。

检测器参数:激励电压5 V;激励电流400 mA;激励频率50 kHZ;采样率300次/s;行走速度0.5 m/s。

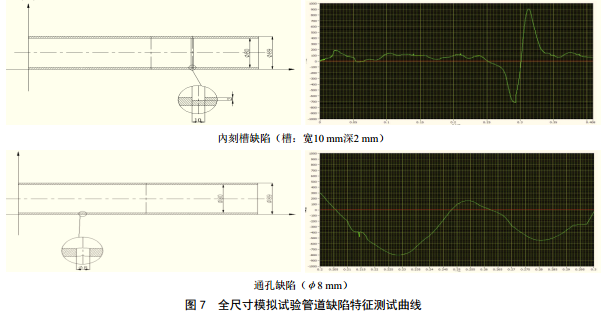

2.1 缺陷特征曲线图谱建立

通过反复试验,建立不同缺陷类型(外刻槽、通孔、盲孔等)的特征曲线图谱。部分缺陷特征曲线图谱见图 7。

2.2 主要技术参数

检测管直径: φ114 ~89 mm;

工作速度: ≤30 m/min;

管壁厚度界限: 3~7 mm;

管壁厚度检测精度: ≤0.4 mm;耐压: ≥10 MPa 。

3 油田现场检测试验

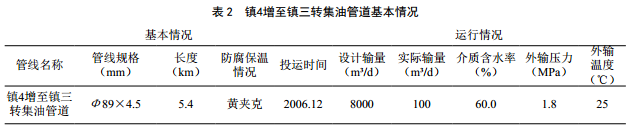

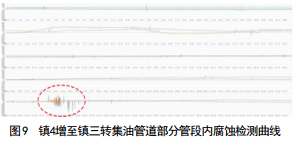

选择采油十一厂镇4增至镇三转集油管道800 m管段进行检测试验,管道基本情况和高程见表 2和 图 8。检测结果在123.7 m处,壁厚信号振幅达486,疑似缺陷,见图 9。

4 结论及认识

(1)设计的电磁涡流法检测器,可用于油田φ89 mm以下管道的内腐蚀检测,为小直径管道内腐蚀检测提供了有益的探索和借鉴。

(2)经过优化设计后的检测器结构基本能够满足管道内部通过性要求,可顺畅和自如的通过1.5 D的弯头,不会存在卡阻异常。

(3)需要大量现场试验,摸索管道内腐蚀的典型特征曲线,为后续检测数据计算机自动分析和解释打下基础。

作者:董晓焕, 女, 1971年生, 2004年7月毕业于西安石油大学,硕士,高级工程师,主要从事油气田防腐研究工作。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号