保障油气管道本质安全的技术措施探讨

来源:《管道保护》杂志 作者:张平 时间:2018-7-20 阅读:

张平

中石油管道联合有限公司西部分公司

油气管道的本体风险主要来源于其管材质量、设计缺陷、焊接缺陷、施工质量等。例如:2014年11月1日,阿拉山口-独山子原油管道因环焊缝熔合线部位存在穿透型裂纹和含硫而发生开裂泄漏;2015年3月31日,涩宁兰输气管道因环焊缝内存在裂纹、未融合等缺陷造成天然气管道发生开裂泄漏事故等。

本文以西部管道公司所开展的技术研究工作为基础,针对长输管道在全寿命周期中存在的风险因素,探讨了几种提升管道本质安全的技术措施。

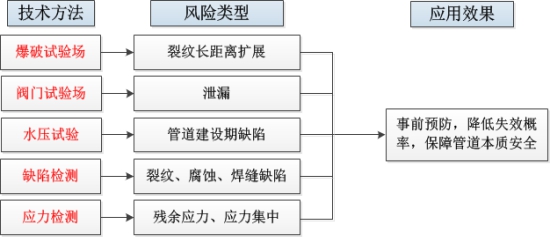

1. 油气管道本质安全的技术措施

油气管道在服役过程中面临着外部干扰风险和管道本体风险,可能发生断裂、变形、腐蚀、机械损伤和爆炸等失效,严重影响管道安全运行和生命财产安全。因此,预测、预防和预知油气管道风险,避免恶性事故发生,攻克更高精度的在线监测装备和系统,提升管道的本质安全,是油气管道科技工作者亟需解决的难题。

近些年来,通过大量的攻关研究和示范应用工作,形成了一系列保障管道本质安全的技术措施。

![]()

1.1 管道全尺寸爆破试验场及试验

为获取高钢级管线钢止裂韧性实验数据和资料,建立和积累管材性能及评价数据库,满足大输量、高压力、高钢级管道建设和安全运行的要求,在中国石油集团公司的支持下,西部管道公司联合多家单位攻克爆破试验特殊用气条件下的天然气供气系统设计、试验过程高速率、多通道、瞬间大数据量数据采集系统、储气管设计和制造,锚固墩设计和制造等关键问题,建设完成管道断裂控制试验场。

围绕钢管环焊、初始裂纹引入、蒸汽云点燃技术、断裂速度测试、减压波测试、应力应变测试、地震波测试、冲击波测试、热辐射测试及数据采集等问题开展了系统研究和攻关,至2016年12月16日,完成了OD1422 X80直缝焊管、螺旋焊缝管以及OD1219 X90直缝+螺旋焊管3次全尺寸爆破试验,掌握了不同管材的止裂韧性范围,获得裂纹扩展速度及管体应变规律,并取得了基于管道断裂控制试验场的天然气管道爆破(爆炸)危害效应数据。

全尺寸爆破试验

爆破后现场

1.2 油气管道阀门试验平台

为满足国产化阀门现场工业性试验,西部管道公司2013年7月依托西二线昌吉站开展阀门试验场建设工作,2016年7月依托西二线烟墩站开展大口径阀门试验场建设工作。其中昌吉阀门试验场开展了5个批次32台次的阀门试验工作,包括旋塞阀10台次、止回阀10台次,强制密封阀10台次、四阀座球阀2台次,4种规格、16台国产化阀门通过工业性试验验收。烟墩阀门试验场开展了2个批次7台次的56寸Class900全焊接球阀试验工作,保证了产品可靠性。

1.3 天然气管道超高强度水压试验方法

试压是管道投产前对施工质量、管材性能、焊接质量及管道整体强度的最后一次综合检验。在允许范围内管道试验压力越高,缺陷暴露率越高,更能保证管道长期安全运行。但是,在GB 50251-2015发布之前,我国标准要求的试压压力与北美等国家相比明显偏低,例如加拿大和美国分别于20世纪70年代和90年代将一级地区现场水压试验压力提升到了100%SMYS(即规定的最低屈服强度),而我国仅为79%SMYS。

2011年~2013年,依托西气东输三线伊宁-霍尔果斯煤制气支线工程,针对大口径(F1219 mm)、高钢级(X80)的输气管道开展了提高强度试压系数安全可靠性评估技术研究,确定了96%SMYS的高强度水压试验压力,识别了高强度水压试验可能对管道造成的变形、裂纹型缺陷扩展等各类风险,形成了“22112”高强度水压试验程序和方法。

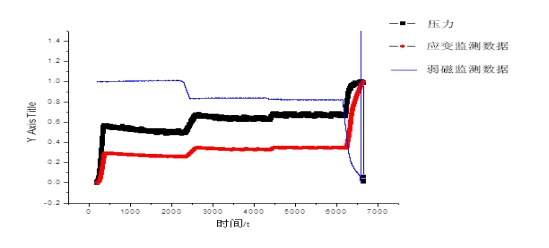

“22112”高强度水压试验程序和方法如下:1、进行智能测径,即在试压前后分别进行1次智能测径,以发现高强度试压可能造成的管体变形等缺陷。2、在试压前后分别进行1次弱磁检测,以通过应力分布规律、应力变化及应力集中检测,掌握裂纹型缺陷的可能扩展等信息。3、进行1次PV压力-容积曲线监测,以明确试压过程中管道的变形情况,防止管道整体屈服。4、进行1次漏磁检测,以发现凹坑、划痕、焊缝等缺陷;5、进行两次分析评价,主要包括管材力学性能分析评价和试压前后内检测数据分析评价。

1.4 自源主动运行智能牵引系统

内检测器动力系统靠密封皮碗前后压差作为动力在管道内行走实现检测,在投产前很难开展检测。若采用空气驱动,由于空气的可压缩性会造成内检测运行极其不平稳,速度在0~20 m/s范围内波动,而管道内检测允许的检测速度一般在4 m/s以下,因此无法获取稳定可靠的检测数据。管道投产前开展管道内检测则面临着稳定动力源的技术难题。

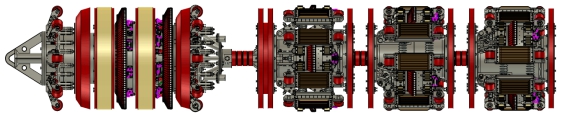

依托伊霍线等新建管道工程研制的自源主动运动智能牵引系统,成功解决了内检测器的动力源问题。该自源主动运行智能牵引系统由轮式管道行走动力机械结构和自动控制系统组成,其中轮式管道行走动力机械结构由超轻车身、八轮行进结构、燃油系统支撑结构、电机电瓶系统支撑结构等组成,自动控制系统由汽油发电机控制系统、速度控制系统和供电监测系统等组成。依托于该自源主动运行智能牵引系统,成功开展了牵引力试验、爬坡能力试验(下坡速度控制在1.2 m/s以下)、弯头能力试验和工作寿命试验等,实现了我国首次空管变径、弱磁内检测。

1.5 弱磁应力内检测技术及设备

弱磁内检测技术是基于金属自有漏磁场的检测方式,测得应力集中区域弱磁场信号,根据检测微弱磁场的变化来分析应力的变化。管道弱磁内检测从获取原始检测现象出发进行研究,这对于管道内检测技术领域具有原创性。

2010年开始,西部管道公司开展了基于金属磁记忆原理的管道弱磁内检测技术研究和设备开发。针对Φ457克乌输油管道复线和Φ1219伊霍输气管道、西二线、西三线等管道,实现了在役及投产前管道的工程应用。

Φ457爆破试验应变片与弱磁信号对比图

1.6 大口径全方位漏磁内检测器

西部管道公司联合沈阳工业大学研制成功完全自主知识产权的F1219 mm输气管道轴向励磁高清晰漏磁内检测系统。该系统由低频通迅系统、动力皮碗、主探头、励磁单元、计算机、里程枪、万向节、辅助探头等组成。 该系统在西气东输二线、三线成功应用,累计检测里程2000多公里,检出各类缺陷8000余处。

在F1219 mm轴向漏磁检测研究的基础上,将轴向和周向励磁检测技术融合,形成了F1219 mm全方位三轴三维超高清漏磁内检测系统,提高了体积型缺欠的检出率以及轴向导向的缺欠的检测能力。新系统由轴向励磁、轴向前组探头、后组探头、周向励磁和周向探头等组成,其对管道母材的缺陷探测精度可达3%。

F1219 mm全方位三轴三维超高清漏磁内检测系统

2. 油气管道本质安全的技术展望

在下一阶段,西部管道公司将围绕以下3个方面开展研究工作:

2.1 管材基础理论研究

(1)高钢级管道低温韧性指标体系建立。研究断裂韧度随壁厚变化的精确工程估算方法,提出平面应变和平面应力状态下的断裂韧度控制指标,建立低温脆断控制指标体系。

(2)管道失效行为的全尺寸试验技术研究。利用全尺寸爆破试验技术,开展不同气质组分条件下高钢级管道失效行为的全尺寸试验研究,形成针对断裂、变形和表面损伤等失效形式的全尺寸试验方法体系。

(3)预变形对管材性能影响规律研究。研究不同变形量对管材强韧性和残余应力影响的变化规律,掌握实物管道在反复超高强度试压过程中的性能变化以及应力分布规律。

2.2 管道地质灾害监测技术

开展基于卫星遥感技术及伴行光缆的管道地质灾害实时监测技术研究,以卫星遥感数据、不同分辨率的地理、地质数据等为数据源,完善多阈值报警的综合预警方法,建立管道地质灾害预测预警新模型。

2.3 管道检测技术研究

(1)油气管道缺陷检测评价技术。不断加强现有管道缺陷检测精度,完善全方位超高清漏磁检测、弱磁检测技术;持续攻关裂纹型缺陷检测技术、环焊缝缺陷检测评价技术以及附加应力的检测技术和评价技术。

(2)深化检测数据应用。突出检测获取数据核心功能,尝试在内检测过程中获取含水率、温度、压力等基础数据,深入开展基础数据与完整性管理业务数据整合,通过不同检测数据比对分析,综合分析管道应力、应变情况,研究基于大数据的管道内检测综合分析模型与决策支持技术。

作者:张平,男,中石油管道联合有限公司西部分公司副总经理, 教授级高级工程师。

《管道保护》2017年第3期(总第34期)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号