非开挖内穿插技术在穿河原油外输管线防护改造中的应用

来源:《管道保护》杂志 作者:羊东明 朱原原 葛鹏莉 高秋英 韩阳 肖雯雯 时间:2018-7-6 阅读:

羊东明 朱原原 葛鹏莉 高秋英 韩阳 肖雯雯

中国石化西北油田分公司石油工程技术研究院

塔河油田共有11条油气外输管线穿越塔里木河,总长度32.56 km。其中:原油管线4条,预留2条;伴生气管线3条,预留1条;凝析气管线1条。油田腐蚀介质具有高矿化度(23×104 mg/L)、高Cl含量(13×104 mg/L)、高H2S含量(5 027 mg/m3)、高CO2含量(2.92%)、低pH值(5.5)特点,随着油田开发不断深入,综合含水量不断增加,加之管线服役时间延长,穿河管线腐蚀穿孔风险日益增大,安全生产和环保隐患日益突显。要消除腐蚀穿孔导致油气泄漏带来的环境污染风险,需对穿河管线进行防护改造。鉴于对穿河管线采用大开挖更换,不仅成本高、耗时长,施工受季节因素制约,而且无法从根本上解决管线内腐蚀问题,塔河油田决定采用内穿插技术,对穿越塔里木河的高风险管段逐步进行防护改造。其中,2014年完成了塔河油田KZ1站原油外输穿河管线防护改造,投用后运行正常,消除了腐蚀穿孔带来的环保隐患。

1 塔河穿越管线腐蚀穿孔风险

1.1 塔河油田金属管线腐蚀特征

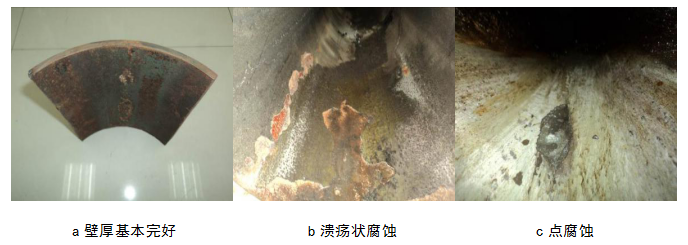

在苛刻腐蚀环境下,塔河油田金属管线通常表现出“点腐蚀为主,均匀腐蚀为次”的内腐蚀特征,以孤立的蚀坑、蚀坑连接形成的蚀坑群、溃疡状腐蚀形貌为主,如图1所示。

图1 塔河油田金属管线典型腐蚀形貌

1.2 KZ1站穿河管线腐蚀风险

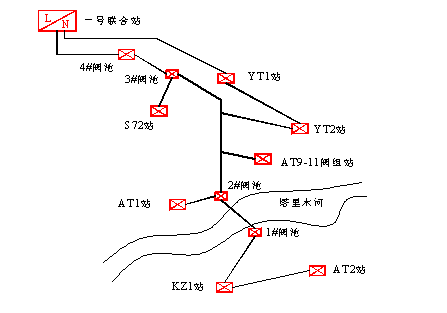

塔河油田KZ1站原油外输管线于2007年10月建成投用,承担着KZ1站、AT2站、AT9站、AT1站、AT9-11阀组站、YT2站、YT2和S72站来液外输至一号联合站的任务,外输管线规格为Φ273.1×6.4 mm和Φ273.1×7.1 mm,材质为L290MB直缝焊钢管和螺旋焊钢管,总长度34.62 km。设计输液量约2400 t/d,外输压力3.0 MPa,外输温度60 ℃,输送介质为油水混合物,地层水为氯化钙型。实际转输液量约900 t/d,外输压力1.33 MPa,外输温度47 ℃,综合含水约75.2%。KZ1站原油外输管线走向如图2所示,其中1-2#阀池穿越塔里木河,管线规格为Φ273×7.1 mm,材质为L290MB直缝焊钢管,阀池间距长度3.6 km,河面宽960 m,穿河段1.58 km管线的外防腐层为重防腐涂料外防+40 mm聚氨酯泡沫黄夹克+Φ457×7 mm套管防护。

图2 KZ1站原油外输管线走向示意图

在KZ1站原油外输穿河管线距2#阀池1 km处断管分析管线腐蚀状况,如图3所示。

图3 KZ1站原油外输管线腐蚀形貌

由图3可以看出,管线整体壁厚减薄不大(图3a),但存在溃疡状腐蚀(图3b)和大而深的点腐蚀(图3c),整体腐蚀形貌为“溃疡状腐蚀和点腐蚀并存”特征,穿河管线腐蚀穿孔风险大。

2 内穿插修复技术

2.1 工艺原理

内穿插技术是在管道两端开挖操作坑,采用O形或U形穿插技术,由牵引机将HDPE内衬管拉入经过清理的金属管道内,即在原金属管道内穿插一条比主管道内径稍大的内衬管,使内穿插管外壁与金属管道内壁紧密结合在一起,杜绝腐蚀介质与金属管道的接触,从而达到对旧管道修复防护的目的[1-3]。O形穿插技术是将聚乙烯管经多级等径压缩装置,暂时缩小内衬管外径,通过内衬管材质带有记忆特点自然释放恢复,实现与金属管体内壁的紧密结合;U型穿插技术是采用空气提供内压复原。现场实践表明,U型穿插技术易造成应力集中,使内衬管在管道内发生变形,造成管道堵塞事故。KZ1站穿河段管线防护改造采用了O形穿插技术。

2.2 内穿插管工艺参数确定

(1)壁厚选择

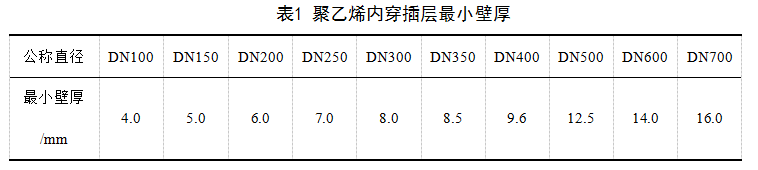

HDPE内衬管壁厚与原管道管径成正相关,按照计算经验公式和《采用聚乙烯内衬修复管道施工技术规范》(SY/T 4110-2007),与原管道不同管径的HDPE内衬管壁厚见表1。

HDPE内衬管壁厚按下式计算:

式中:e为内衬管壁厚,mm;d为内衬管外径,mm;SDR为内衬管管径比,取值66;a为安全系数;b为增加余量,取值5。

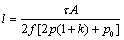

(2)施工长度计算

内衬管拉伸屈服强度极限值和内衬管与原钢管内壁之间的摩擦力相等时的管段长度为一次最大施工长度,按下式计算:

式中:l为内衬管长度,m;τ为拉伸屈服力,Pa;A为内衬管截面面积,m2;ƒ为内衬管管壁与钢管壁之间的摩擦因数,一般取0.2~0.8,管输稠油取0.6;p为每米钢管对内衬管产生的压力,一般取0.02 kN/m;k为管道压力因数,取0.3;p0为每米内衬管对钢管产生的压力,kN/m。

2.3 工艺流程

施工流程为:施工准备→扫线→断管和清管→试穿插→焊接工艺评定→修复施工→试压连头→收尾。

原管道试压验漏和HDPE内衬管焊接工艺评定是施工质量的关键点。

(1)原管道试压验漏

经采出污水配套海绵球吹扫回收原管道油气介质,扫线压力<1.0 MPa;找漏点试验压力为管输工作压力的1.15倍,需要对漏点先做补强堵漏处理。

(2)焊接工艺评定

通过HDPE内衬管焊接工艺评定,验证热熔焊接加热板温度(210~230 ℃)、熔融对接压力(0.15~0.3 MPa),吸热时间(壁厚×10 s)、吸热压力(≤0.02 MPa)等工艺参数,保证熔接施工质量。

2.4 KZ1站穿河管线内穿插工艺设计

(1)壁厚选择

KZ1站原油外输管线规格为Φ273.1×7.1 mm,根据HDPE内衬管外径选择原则(被修复管线内径±1mm),选择HDPE内衬管外径为258 mm;根据经验公式和规范要求,选择HDPE内衬管壁厚为7.5 mm。

(2)内穿插长度计算

选择HDPE内衬管规格为Φ258×7.5 mm,计算断管长度为1 735 m。KZ1站原油外输穿河段管线采用大开挖顺直方式敷设,利于内穿插修复,因此对于穿河套管防护区1.58 km可一次完成穿插施工,无需单独断管。

(3)相关参数

综上可知,KZ1站原油外输穿河管线防护改造整体设计参数如下:

原管线钢管规格:Φ273.1×7.1 mm;

内穿插长度:1.58 km;

原金属管线设计压力:3.0 MPa;设计温度:70 ℃;

生产运行压力:1.33 MPa;温度:47 ℃;

HDPE内衬管材料:HDPE(PE100级材料),设计温度75 ℃,工作温度≤60 ℃;

HDPE内衬管外径及壁厚:258 mm和7.5 mm;

防护改造后管线设计压力:3.0 MPa。

3 应用效果与结论

2014年,塔河油田采用内穿插技术一次性实现了穿越塔里木河1.58 km管线的防护改造,管道投产后至今运行正常,消除了管线腐蚀穿孔造成油气泄漏所致污染环境风险。内穿插修复技术避开了管道敷设受限因素,大幅降低管道修复成本,形成内穿插管防腐性能和金属管机械性能合二为一的复合结构,使管道防腐性能大大提高,可延长管道使用寿命15年。

参考文献:

[1] 解海林,徐效华,王文斌,等. 穿插衬装高密度聚乙烯管在线修复旧管道技术[J]. 腐蚀与防护,2002,23(4):174-175.

[2] 朱原原,羊东明,高秋英,等. 《复杂腐蚀环境下HT-PO管道修复技术应用》[J]. 油气储运,2013,3(12):1355-1357.

[3] 宋连仲,周长山,周拾庆,等. SY/T 4110-2007 采用聚乙烯内衬修复管道施工技术规范[S].北京:石油工业出版社,2008.

作者:羊东明,1961年生,教授级高工,主要从事油田防腐工作。

《管道保护》2017年第3期(总第34期)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号