阶梯降压封堵技术在高静压输油管道改线中的应用

来源:《管道保护》杂志 作者:曹勇 王利敏 魏科元 郑海 邢玉敏 时间:2018-7-21 阅读:

曹勇 王利敏 魏科元 郑海 邢玉敏

中石化胜利油建工程有限公司

西南成品油管道北盘江跨越段桩号为AQ083-084,海拔高度585.68 m。下游马马崖一级水电站建成后,该段管道将被淹没,因此需要进行改线。由于改线处管道静压力超过8 MPa,若采用一次性常规双侧双封工艺,封堵风险较高;若采用排油降压施工工艺,排油量较大,作业周期长。故决定采用阶梯降压封堵技术,从而有效解决了封堵压力高、停输时间长的难题。

1 工程概况

西南成品油管道北盘江迁改线路水平长度约1 182 m,在北盘江跨越两侧新建2座阀室,管道设计压力为10 MPa,材质为X60,一般线路段管道规格为φ406.4×10.3 mm,LSAW,特殊地段规格为φ406.4×12.7 mm,LSAW。设计采用封堵工艺完成管道迁改。

2 常规双侧双封施工风险

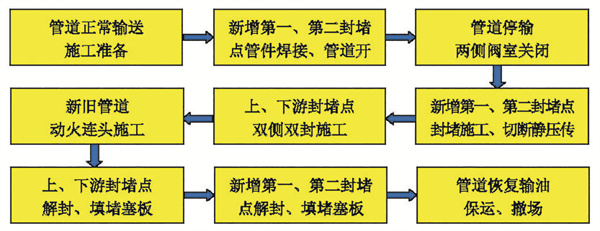

改线工程带压封堵施工原设计为两侧双封双堵后断管连头,但通过查阅竣工测量资料得知,改线管道位于安顺-晴隆段,线路总体走势呈U型。上游封堵点距离上游最近阀室安顺大坪阀室约11.3 km,两者之间的海拔最高点相差902 m;下游封堵点距离下游最近站场晴隆沙子站约28.6 km,两者之间的海拔最高点相差948 m。

受海拔落差影响,在保证输送的前提下,本工程2处封堵点的运行压力通过站场减少泵力进行压力下降调节的幅度微乎其微,而管线停输后,2处封堵点的压力源于管道内油品静压,更是无法调节,在高静压情况下进行带压封堵施工,存在较大安全风险。

封堵点管道壁厚为10.3 mm,根据《钢制管道封堵技术规程 第一部分:塞式、筒式封堵》(SY/T6150.1-2011)中关于管道允许带压施焊的压力计算公式 P=2£s(T-C)÷D×F,可在理论上计算得出此壁厚下最大允许带压施焊的压力为9.68 MPa,与上、下游封堵点的实际运行压力8.11 MPa和8.52 MPa相比较为接近。由于原管道在高强度下已运营近10年时间,管壁磨损在所难免,焊接时的安全风险较大。

上、下游封堵点停输后静压分别为7.82 MPa和8.30 MPa,压力较大,超过目前国内常规封堵压力(4.50 MPa)近1倍,高静压对封堵皮碗的密封性和密封时间提出了很高要求。临水作业,一旦在新旧管道连头期间发生意外,大量油品外泄,将造成较大次生灾害。

3 阶梯降压封堵施工设计

经过多次勘查论证,为确保施工安全可控,结合管道平直段位置、海拔高度及进场道路依托条件等因素,计划在安顺大坪阀室和上游封堵点之间新增第一个封堵点,海拔高度996 m,运行压力5.65 MPa,停输静压为5.25 MPa;在下游封堵点和晴隆沙子站之间新增第二个封堵点,海拔高度1 084 m,运行压力4.50 MPa,停输静压4.50 MPa。新增的第一封堵点和第二封堵点分别在5.25 MPa和4.50 MPa压力下先进行封堵施工,切断上、下游封堵点与两侧海拔最高点的静压传递,使上、下游封堵点停输静压降至2.57 MPa和3.80 MPa,此时再进行上、下游封堵点的管件焊接、开孔、封堵及新旧管线连头施工。各封堵点位置及压力关系如图1所示。

图1 封堵点位置及压力关系

4 阶梯降压封堵施工工艺

4.1施工流程

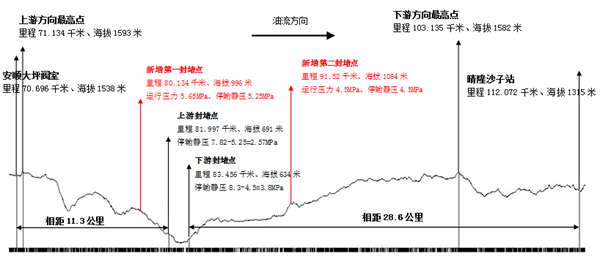

阶梯降压封堵施工流程如图2所示。

图2 阶梯降压封堵施工流程

4.2 作业要点

4.2.1施工准备

(1)人员设备准备

对施工进场人员进行一次全面的工程技术交底及安全交底,并组织开展一次漏油应急演练。对所有参与封堵的设备进行一次保养,确保各类液压元件密封良好。备齐备品备件及应急物资,由专人清点,确保施工物资无遗漏。

(2)技术参数准备

施工前,对同管径、壁厚管道进行一次带压模拟封堵试验,试验设备的运行状态及皮碗的密封性能。同时记录开孔及封堵的各项尺寸数据,作为施工的参考数据。

(3)作业现场准备

作业坑应先采用人工开挖,暴露管线后再采用挖掘机开挖,开挖应有专人指挥。作业坑坡度应满足安全要求,坑底应干燥平整,配备必要的排水设施。动火区与封堵区需采用沙袋及耐火材料建立隔离墙。

(4)应急措施准备

针对封堵施工期间可能发生大规模泄漏事故,结合环保需要,在上、下游封堵点均建立泄漏油品收集池,配合油罐车外运,以确保管道发生泄漏时油品收集规范、及时,不污染北盘江水域。同时,为防止泄漏油品一旦进入江内污染下游水域,在原跨越桥下方50 m和80 m位置水流较缓地带设置2道岸滩围油栏(如图3所示),在封堵施工期间安排应急队伍和抽油设备在此待命。

图3 施工现场围油栏布置

4.2.2施工过程

(1)管件焊接

管件焊接前应根据裸管焊道情况、连头位置及旧管线通球等因素进行合理定位。定位选点在直管段上,让开孔部位尽量避开管道焊缝。同时,管件定位位置应确保管道椭圆度误差不超过管外径的1%,并进行轴向及周向壁厚检测,防止选在壁厚的薄弱点。焊接前还应确定管道运行工况(压力、流速等)满足管件焊接要求。应严格按照焊接工艺规程要求施焊,确保焊接安全。

(2)带压密闭开孔

管道开孔前,按规范要求组装夹板阀与开孔机。夹板阀内孔与三通管件法兰内孔的同轴度误差不应超过1 mm,中心钻U形卡环应转动灵活,刀具结合器与液压开孔机主轴之间的锥度连接结实紧固,筒刀与开孔联箱内孔的同轴度控制在1 mm以内。测量计算开孔数据。进行管件、夹板阀与开孔机整体气密试压和夹板阀密闭试压,确保开孔后管道介质不发生泄漏。

管道开孔时,按设备操作规程合理调配液压站运行参数,避免因功率小出现卡刀或功率大发生设备震颤等情况。

开孔完毕后,将刀具提入开孔联箱内,根据切削下的鞍型板外观确定开孔完成情况,为封堵施工提供依据。

(3)管道封堵

停输封堵施工前,按规范要求组装封堵器。检查封堵头导向轮转向滑动情况,确保完好,均匀紧固封堵皮碗压板螺栓,并根据管道内壁结垢和腐蚀情况判定封堵头皮碗的挤压程度,测量计算封堵数据。调整管道至停输工况后关闭两侧截断阀室,稳定半小时进行封堵施工。

停输封堵时,先封下游封堵点,后封上游封堵点,下封堵头时要缓慢匀速,通过观测孔随时观察下封尺寸,封堵头到位后,应紧锁封堵器主轴。

封堵完成后,通过泄油方式降低封堵外侧压力,使封堵头内外形成压力差,根据压力变化判定封堵是否严密。

(4)封堵段抽油

确定管道封堵严密后进行排油,排油应考虑进气点,防止管道内部形成负压,影响封堵严密性。

(5)机械切管

在役管道切割应采用机械切割方式进行。切割前,先根据连头尺寸进行切割定位,并预留黄油墙位置。切割过程中应持续淋水给刀片降温。切割即将完成时,用钎子及时塞住切口,防止夹刀。

(6)砌筑黄油墙

先对连头管道进行内壁清理,然后喷射干粉覆盖,用黄油腻子砌筑黄油墙。黄油腻子为胶块状的黄油和滑石粉混合物,要求硬度适中,使用前摔成圆柱体,一层顺着管道方向一层横着管道方向交替码放到管道内。每层码放完毕后,要用铜锤用力拍打,使黄油腻子充分接触、无间隙。码放完最后一层黄油腻子后,用木缸慢慢顶实黄油墙端面,均匀涂抹一层黄油进行密封。黄油墙封堵的有效长度不应小于1.5倍管径,最后用可燃气体检测仪检测黄油墙端面的可燃气体浓度,确保完全隔离旧管道内的油气。

(7)管线碰口

管线对口与焊接时,严禁敲击震动;施工要迅速,时间越短越好;如果环境温度太高,需对黄油墙部位的管线采取降温措施。同时应有黄油墙倒塌的应急方案。

(8)解除封堵

在甲方确认新管线可以投入使用后先进行压力平衡施工,确认封堵头两侧压力一致后再进行解除封堵作业。解除封堵时应先提上游封堵头,再提下游封堵头,封堵头提出时要精确计算提出的尺寸。

(9)塞堵施工

开孔时切下的鞍形板应随塞堵装回管道,鞍形板装回管道前应清边,清边后鞍形板外径宜比开孔孔径小10~20 mm。塞堵安装时,应检查塞堵的方向,确保鞍形板的方向与管道方向一致。塞堵完成后,通过塞堵上下压差变化确定塞堵严密性。

图4 施工现场照片

5 结语

总结西南成品油管道北盘江改线工程的施工过程,可以发现,与传统高压双侧双封及排油降压封堵方式相比,阶梯降压封堵技术具有管件焊接风险小,安全性高;封堵压力小,封堵严密性好,安全系数高;

停输周期短,经济效益高等优点因此是一项可操作性强、安全系数高的封堵技术,值得在高静压输油管道迁改工程中推广应用。

作者:王利敏,男,1985年生,本科,工程师,2006年毕业于江苏工业学院油气储运工程专业,现任中石化胜利油建工程有限公司管道工程技术服务公司副经理,主要从事油气地面工程方向的施工管理工作。

《管道保护》2017年第3期(总第34期)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号