长输天然气管道漏磁检测数据在缺陷点查找工作中的运用

来源:西南油气田公司输气管理处梁平输气作业区 作者:晏贤臣 时间:2018-6-1 阅读:

摘 要: 为保障长输天然气管道(以下简称管道) 安全平稳运行, 了解管道本体的缺陷、 腐蚀状况和运行能力, 避免因管道缺陷未得到及时有效的修复而造成管道腐蚀穿孔、 爆管等安全事故。 管道管理部门都会定期采用漏磁检测等技术对管道进行本体检查, 后期对管道本体缺陷的现场查找必不可少, 笔者借助PipeImage软件、 Φ559屏忠线(屏锦至忠县) 、 Φ630泸威线(邓关至兴隆) 漏磁检测数据及现场实际情况讲述了智能检测缺陷点查找的基本原理和准确查找智能检测缺陷点的方法经验。

关键词: 管道 智能检测 缺陷点 查找

1.前言

管道运行过程中主要受到内、 外两个环境的腐蚀, 外腐蚀通常是因为防腐绝缘层破损、 老化失效所产生, 我们通常采用PCM多频管中电流测试、 直流电位梯度(DCVG) 等方法对管道外部防腐层破损点进行检测。 但如果要对管道本体进行一个全方位、 准确的检测, 外检测是远远达不到要求的。

将无损检测设备安装于清管器上, 利用清管流程将检测仪器推送通过被检测管道, 采集、处理、 存储管道本体信息, 从而对管道本体缺陷及运行能力进行有效的评估, 这就是我们所说的智能检测。 智能检测最常用的就是MFL漏磁检测技术(以下简称智能检测) 。 世界上比较有名的管道智能检测公司有美国的Tuboscopc GE PII、英国的British Gas、 德国的Pipetronix、 加拿大的Corrpro。 西南油气田公司所辖管道目前基本都是邀请美国的Tuboscopc GE PII公司进行检测的。 管道检测数据的运用和查询必须使用该公司开发的PipeImage分析软件(注: 检测公司在完成智能检测后都会在将PipeImage分析软件及监测数据发送至管道管理部门) 。

智能检测发现的缺陷点数据是比较准确的,近2年检测报告显示, 检测发现缺陷点在管道中的里程位置、 缺陷尺寸已经精确到了毫米。 但在现场缺陷点查找工作中我们发现, 高低起伏的山脉、 复杂的地形地貌, 给我们准确的查找缺陷点(以下简称查找缺陷点为定点) 带来了较大的困难。 如何将准确的检测数据运用到复杂的管道埋地现场, 提高定点的准确性和工作效率, 节约开挖成本。 通过PipeImage软件对检测数据的分析研究和现场实际情况的综合比对, 我们能够准确的找到缺陷点。

2. 定点测量原理

为了方便缺陷点查找, 管道智能检测时, 我们通常会在管道沿线每1公里左右布置一个马克点(英文: marker, 又称标记点) , 检测设备通过时就会在数据中记录马克点位置, 这样一条完整的管线就被马克点切割成了数十个1公里的小段,通过附近的马克点, 在这1公里内定点相对就容易多了。

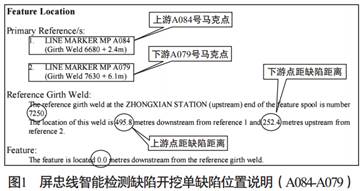

笔者以2008年8月的屏忠线检测数据生成的一张缺陷开挖单举例做简单说明。 见图1, 上游A084号马克点在6680号环焊缝下游2.4米处, 下游A079号马克点在7630号环焊缝下游6.1米处, 两点间距为748.2米(495.8米+252.4米) , 上游点距离缺陷点较近的7250焊口495.8米, 下有点距离缺陷点较近的7250焊口252.4米。 那我们使用皮尺从下游点往上游点测量前进252.4米, 就是7250焊缝位置, Feature中的“0.0metres”表示缺陷与7250焊缝的距离是0米, 这说明缺陷就在焊缝上。

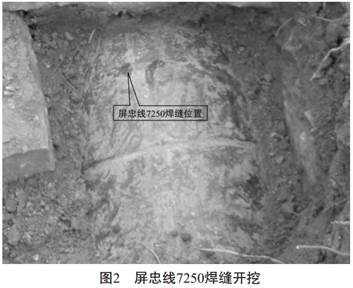

完成7250位置测量后, 垂直于水平面进行开挖, 如图2, 发现焊缝。

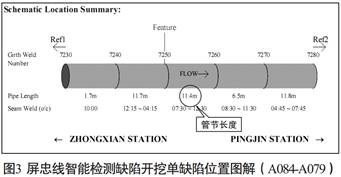

为了证实该焊缝是否是7250焊缝, 那我就要用到开挖单的缺陷位置图解部分。 见图3, 图中标注了每节管道的长度, 因为地形及管道用材的原因, 有直管段、 弯头、 短接, 每根管道长度是有所差别的。 7250号焊缝的下游管节长度是11.4米, 那么我们在距已开挖焊缝位置下游11.4米进行开挖, 如果能够挖到焊缝, 说7250号焊缝查找成功, 当然, 缺陷点在距7250号焊缝下游0米位置, 我们就能成功找到焊缝位置。 另举一个例子, 如果图标显示缺陷点在7250号焊缝下游2米处, 那我们在7250号焊缝下游2米处开挖就能成功找到缺陷。

3. 现场缺陷定点的主要影响因素

现场缺陷点定点测量工具主要用的是皮尺(软尺) 、 探管仪, 地形平坦时也会用到激光测距仪, 虽然智能检测数据精准到了1毫米, 但在现场的定点过程中, 受一些客观或主观因数的影响, 测量结果是存在一定误差的, 正常的误差一般都在10米以内, 但有些较严重的测量误差甚至达到了几十米, 这都影响了定点工作的正常开展。

3.1 平行路段找点:

如图4, 埋地路面与管道走向基本平行, 管道埋深一直保持在稳定状况, 这种情况是最理想的状况, 通常任意选取上游间距及下游间距来测就可以, 现场测量的误差很小, 可以很轻松找到缺陷点。

3.2 不平行路段找点:

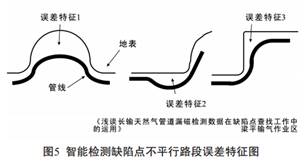

当地表地面与管道走向不平行, 相对位置不稳定的时候, 误差就出现了。 这是我们在测量定点过程中一直都存在的情况, 这种测量误差无处不在。 如图5, 图中是三种最常见的因地形造成的测量误差特征。 如特征1, 地面的曲率半径小于管道的曲率半径, 在地面拱起部分随管道走向的地面测量长度大于该处管道长度。 如特征2, 管道从陡坡过渡到平行路段, 管道有一个弯头渐变的过程, 该处随管道走向的地面测量长度小于该处管道长度, 如特征3, 管道在悬崖陡坡顶端或爬坡顶端, 管道从陡坡过渡到平行路段, 也有一个弯头渐变的过程, 该处随管道走向的地面测量长度大于该处管道长度。

因为地面高低起伏不是规则的几何图形, 不是绝对的矩形或绝对的圆, 所以要通过精确计算是很有难度的, 通常现场测量对误差的把握靠的是现场测量人员的经验和判断。 整个测量过程必须应用探管仪对管道埋深进行全程监控, 遇见如图5中的误差特征或其他特征时, 测量人员应合理运用几何知识对测量误差进行加减修正。 如果现场计算判断失误量累计过多, 误差就会超出控制范围。

3.3 测量线路偏差

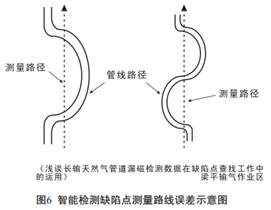

因线路探测不明或线路不熟悉, 或仅凭目测或经验将弯曲管线错误判断成直管段等, 使得缺陷点测量线路与管道走向发生了偏差, 这是缺陷定点工作中最为常见的低级失误。 如图6, 两种情况中, 线路测量路径与管道走向路径发生了偏差。

3.4 因马克点失效带来的误差

通常我们在智能检测时, 每公里放置一个马克点, 这样能够确保每个缺陷都在两个间隔1公里左右的马克之间, 缺陷距上下游马克点从数十米到数百米, 测量误差基本在可控范围内。 但是在智能检测过程中, 个别马克点设备出现了故障,是数据分段标记失效。

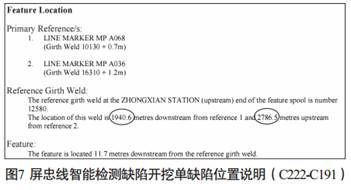

以屏忠线2008年监测数据为例, 上游A068号马克点至下游A036号马克点距离是4727.1米(1940.6米+2786.5米) , 这说明两点之间有2到3个马克点失效了, 致使管段切分未达到预定效果, 缺陷附近的特征焊缝距上游马克点1940.6米, 距下游马克点2786.5米。

这直接增加了现场缺陷定点测量工作的难度, 最小测量长度都达到了1940.6米, 在人工测量中, 测量距离的增加伴随而来的将是测量误差的增大。

4. 优化定点测量方法

将智能检测数据、 数据分析软件(PipeImage)(以下简称该软件为: PII) 与现场地形特征、 管线高程差(高低落差) 相结合, 运用科学的方法对现场进行分析、 测量, 可在保证缺陷点定点精度的前提下, 缩短定点的时间, 提高工作效率,节约人力、 节约开挖成本, 降低维修费用。 下面笔者介绍几个现场测量及PipeImage分析软件使用的心得与读者分享。 下面我们以Φ630泸威线(邓关至兴隆) 2010年漏磁检测数据为例。

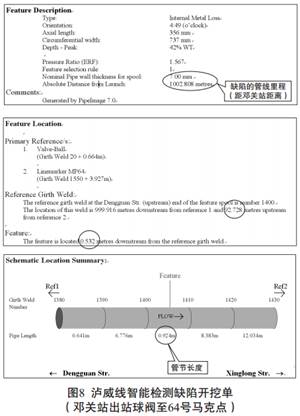

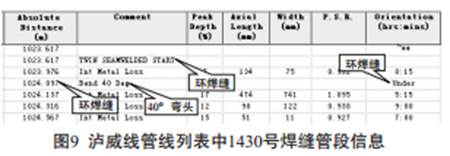

4.1 管道列表法

笔者选取泸威线(邓关至兴隆) 邓关站出站球阀至64号马克点一处ERF值为1.567(注: ERF为管道生产压力与本体最大承受压力的比值, 该值已大于1, 说明在该缺陷点穿孔, 爆管的可能性极大, 必须修复) 、 缺陷深度为壁厚的42%的缺陷点进行解释说明。 见图8, 缺陷里程为1002.808米, 缺陷点位于1400号焊缝下游0.532米。 1400号焊缝距邓关站出站球阀999.916米, 距64号马克点92.728米。

如果采用传统的方法我们肯定直接从64号马克点反方向测量92.728米找到焊缝, 然后在朝下游方向测量0.924米开挖确定1400号焊缝查找正确, 然后从1400好焊缝朝下游方向测量0.532米开挖找到缺陷点并修复。

但还有更简单的方法。 同样以图8所示缺陷为例, 通过PII横向功能列表里面中的“ Pipeline”按键可打开管线列表(注: 管线列表主要记录了每段管节的长度, 焊缝里程、 弯头度数等信息) 。

图8中缺陷的管线里程为1002.808米, 通过列表查看我们发现, 在里程为1023.097处有一处40°弯头(Bend 40 Deg) , 弯头方向为朝下游方向上弯, 这个弯头可能处于一个明显爬坡点。 我们可以从64号马克点朝上行进70米左右(注: 92.728米减去(1023.097-1002.808)米) , 会很明显的发现弯头, 直接对弯头进行开挖, 找到弯头上游方向 0 . 4 8米处里程为1023.617米的焊缝(twin seamwelded start) ,从焊缝处朝上游方向准确测量20.809米, 直接开挖, 缺陷点准确找到。

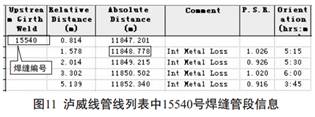

再举一个事例: 见图10, 缺陷里程为11848.778米。

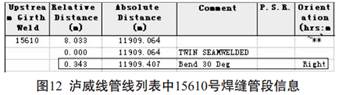

然后在管线列表中找到该点, 见图11。 我们在缺陷点下游方向找到了两处弯头, 一处为朝下游方向的右弯头30°(Right) 里程为11909.407米, 如图12。 一处为朝下游方向的左弯头30°(Left) 里程为11947.9米, 如图13。 我们从75号马克点朝上游方向大概行进测量至500米周边(601.649米减去(11947.9-11847.201) 米) ,这500米初略测量出现误差不会影响到定点工作, 用探管仪很同意测量找到图13中的左完头弯头(提醒, 右下游朝上游走, 弯头方向发生了水平180°的变向) , 然后再从弯头处朝上游进行100.699米(11947.9-11847.201米) 用探管仪找到图12中的有弯头, 误差一般在0.5米内, 然后对该弯头进行开挖, 找到距右弯头0.343米处的15610号焊缝。 从15610号焊缝朝上游行进测量60.286米找到15540号焊缝, 缺陷就很容易找到了。

为什么第二个例子不像第一个例子那样直接测量开挖缺陷点, 而要先找到缺陷点上游1.577米处的15540特征焊缝, 通过焊缝再找到缺陷点。 因为第一个例子我们只要求精确测量20.809米, 这是比较精确的, 但第二个例子要精确测量60.286米, 距离稍长, 可能会受地形影响产生误差, 这种情况还是应该采用严谨一点的办法进行定点。

4.2 管道3D影像法

检测公司完成管道智能检测后都会提供管 道 3 D 影 像 数 据 , 我 们 通 过 分 析 软 件 可 以直观的看到管道的3D立体影像, 例如管道走向, 弯头, 阀室, 三通等都可以很直观的看到, 使用和操作很简单。 此方法是在掌握了基本定点原理, 以及上述的管线列表定点法后的辅助方法。

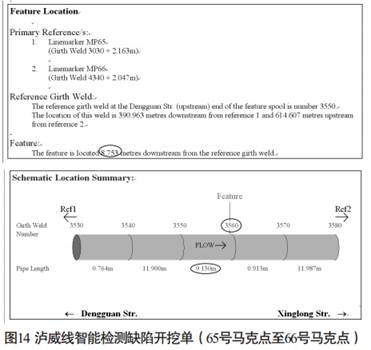

如图 1 4, 缺陷点距上下游马克点分别是390.963米和614.607米。 缺陷点位于3560号焊缝周边。

如图15, 我们通过该管道的3D影像明显的看到了焊缝3560处的弯头。 经验丰富、 对管道现场熟悉的管护工可以不进行任何测量就直接找到位于山坡上的弯头。 找到链接弯头的3560号焊缝后, 结合图14, 从焊缝朝上游准确测量焊缝0.377米(9.13-8.753) 就是缺陷点。

5.结论

用科学的方法将智能检测数据运用到智能检测缺陷点开挖验证或缺陷修复定点现场, 不但提高了定点的准确性、 有效的缩短了定点时间, 提高了工作效率, 节约了人工, 降低了相关费用, 还增强了监测数据在现场的可用性,为管道缺陷修复工作的顺利开展奠定了良好的基础。 有效延长管道的使用寿命、 为管道安全平稳运行保驾护航。

6. 结束语

笔者参与了梁平输气作业区屏石线、 屏忠线智能检测缺陷开挖验证工作, 配合参与了管道防腐补强这两条管线的缺陷修复的现场工作, 总结收集了一些现场的相关经验。 后期通过参加西南油气田公司和GE公司组织召开的智能检测培训,通过输气处科研所、 管道科专家老师们的指导和帮助, 对一些定点工作经验方法进行了优化和改进。 本文展示了笔者对管道漏磁检测数据在后期缺陷开挖定点工作中运用的探讨。 现特将自己一些浅薄的定点工作经验与读者分享, 请大家多多指正帮扶。 ◢

参考文献

[1]《屏忠线2008年漏磁检测报告》 PII Pipeline Solutions,太原刚玉国际贸易公司.

[2]《泸威线(邓关至兴隆) 漏磁检测数据及Pipeline软件》 PII Pipeline Solutions, 太原刚玉国际贸易公司.

《管道保护》 2012年第 3 期(总第 4 期)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号