西部管道外腐蚀直接评价防腐层破损点统计分析

来源:中石油西部管道公司 乌鲁木齐 830000 作者:安龙虎 李振军 时间:2018-4-13 阅读:

项目概述

1.1 项目依据

为进一步掌握管道防腐层状况, 夯实管理基础, 确保管道本质安全, 公司在2010-2011年有序开展了管道外腐蚀直接评价工作。 公司将依据外腐蚀直接评价(ECDA)结果, 按轻重缓急, 制定维修维护计划, 分年度实施。 特进行外腐蚀直接评价防腐层破损点统计分析。

1.2 工作内容

根据SY 0087.1《埋地钢质管道外腐蚀直接评价》 , 管道外腐蚀直接评价方法可分为四个步骤: 预评价、 间接检测与评价、 直接检测与评价、 后评价。 此方法是一个连续、 不断修正的过程, 通过评价识别正在和将要发生的腐蚀部位并提出维护措施, 达到不断改进的目的。 其采用成熟的外检测技术对管道进行检测, 通过对检测结果进行分析, 确定管道维修的优先次序, 从而避免维修的盲目性。

ECDA是对管道外腐蚀情况和防腐系统状况进行科学检测和评价的主要方法。 外腐蚀直接评价防腐层破损点分析统计, 不仅可以明确造成管道腐蚀的根本原因、 防腐层缺陷类型、 可能的影响因素和可能造成的后果; 还可以使管理者明白管线哪些位置是防腐层破损高发点, 明确管线存在什么样的腐蚀威胁及采取何种措施。

2 管道概况

随着公司管道业务的不断发展, 目前, 西部管道公司下辖分公司7家, 所辖管道干(支)线共计56条, 公司管辖的在役管道总里程达到13025.3km。 其中, 原油管道2761.88km, 成品油管道3088.54km, 天然气管道7174.89km。 西部管道成为国内管道总里程最长的管道公司。

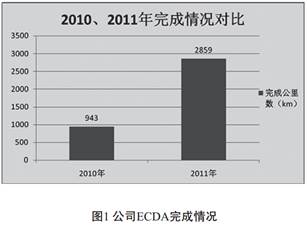

2010年公司完成了乌兰管道400km, 西二线甘肃段270km, 鄯乌线、 阿独线、 轮库气线、 复线、 库鄯线共273km, 共计943kmECDA检测。2011年公司完成了鄯乌线、 轮库复线、 轮库气线、 吐哈分输支线、 哈密支线、 乌石化进油支线、 柳园分输支线、 玉门分输支线、 酒泉分输支线、 张掖分输支线、 武威分输支线、 兰州末站混油支线、 兰州末站成品油干线、 克-703-独线、乌兰原油管道、 西二线新疆段200km、 独山子石化支线、 乌鲁木齐石化支线、 王家沟支线共计2859km管道ECDA检测。 2010、 2011年, 公司总共完成ECDA检测3802km。 见图1。

3 防腐层破损点统计结果及分析

3.1 防腐层破损情况

2010、 2011年ECDA检测共发现防腐层破损点总数为2238处, 其中, 2010年发现568处,2011年发现1670处。 2010年发现的防腐层破损点中, 重度+中度破损点270处, 2011年发现的防腐层破损点中, 重度+中度破损点1324处。 两年发现的重度+中度破损点合计1594处。 详细情况见下表1。

目前, 公司已组织各分公司对重度+中度防腐层破损点进行了修复。

3.2 防腐层破损点分析

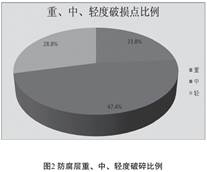

从图2可以看出, 防腐层中度破损点占到总数的47.4%, 说明虽然部分管道投产时间较长,但防腐层老化状况尚可接受, 管道防腐层总体情况良好。

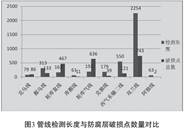

从图3中数据可以看出, 投产时间较长的克乌线、 鄯乌线、 轮库气线、 复线、 库鄯线在检测长度上较西二线、 双兰线等要短, 但发现的防腐层破损点却较多。 符合客观规律。 随着投产时间的延长, 防腐层质量会呈现老化现象。 对于投产时间较长的管道, 公司需要在阴保系统日常维护过程中加强监控, 及时发现并解决存在的问题,确保管道运营安全平稳。

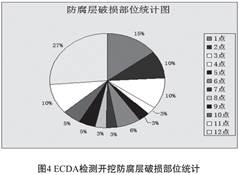

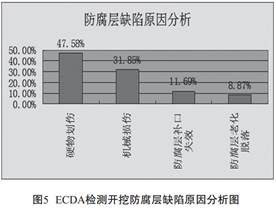

ECDA工作完成后, 公司对发现的防腐层破损部位和缺陷原因进行了分析, 如图4、 图5所示。从图4可以看出, 分布在11、 12、 1、 2、 3点位置的防腐层破损点占到所有破损点的62%, 破损点在管道上方集中分布。

从图5可以看出, 防腐层被硬物划伤和机械损伤的占到了总数的79.43%。

综合两个图表的数据, 可以看出, 管道防腐层破损原因大多为工程施工期野蛮施工造成。 而防腐层补口失效和老化脱落的比例占到了总数的20.56%, 这是因为投产时间较长管道的防腐层多为沥青或煤焦油瓷漆, 随着时间的延长, 管道防腐层出现了老化现象。 综上所述, 可以判断防腐层破损的主要原因为工程施工破坏和防腐层自然老化, 其中工程施工导致的破损占了绝大部分。需要在工程建设期加强现场监管力度, 及时发现并消除工程遗留问题, 杜绝野蛮施工。

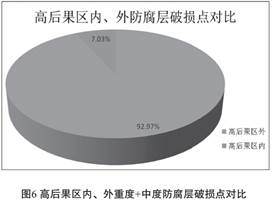

2012年公司修复的防腐层重度+中度破损点分布在高后果区内的数量为112处。 修复前分公司针对高后果区内破损点制定了相应的应对措施和应急预案, 确保了破损点修复前的管道运行安全。 如图6所示。

4 修复方式

补口补伤修复材料的基本选择原则:

(1) 补口修复材料的性能应满足埋地管道外防腐层的基本要求, 即具有良好的防腐绝缘性、 耐阴极剥离性、 抗水渗透性及适宜的耐冲击、 耐划伤等机械性能;

(2) 补口修复材料应与管体原防腐层具有良好的适配性, 即粘结密封良好, 并具有适宜的剪切强度, 长期粘结稳定性好;

(3) 补口修复材料的现场施工工艺可操作性强, 施工难度低, 操作简单便捷, 使用的施工装备少;

(4) 材料相容原则: 补口材料应选择与管体防腐层同种、 同类或相容的材料;

(5) 性能匹配原则: 补口防腐层性能应高于或等同于管体防腐层性能;

(6) 结构及厚度匹配原则: 补口防腐层结构及厚度应等同于管体防腐层。

根据SY/T 5918-2011的规定, 三层PE防腐层管道补口修复常选用粘弹体+外防护带、 无溶剂液体环氧+外防护带、 压敏胶热收缩带, 也可采用经过试验验证且满足技术要求的其他防腐材料。 经过对国内外管道外防腐层补口技术的充分调研,并结合“西气东输在役输气管道补口修复技术研究” 现场开挖验证实测情况, 目前防腐层补口修复可选粘弹体+外护带、 热缩压敏带、 无溶剂聚氨酯涂料、 无溶剂环氧涂料四大类材料, 且该四大类材料都在管道补口修复试验中得到应用。

粘弹体+压敏带的复合结构相对与单一的压敏带结构防腐和密封效果更好, 他是两种材料组合, 对补口部位形成双保险。 虽然复合结构费用稍高, 但是在补口修复项目中材料费约仅占工程费用的1/6甚至1/10, 在这样的情况下, 建议选用复合结构进行补口修复, 降低或其再次修复的风险, 综合性价比俱佳。

5 结论及建议

公司在开展ECDA及防腐层大修项目前期工作中, 以管道完整性管理方案作为项目实施的依据, 理由充分, 得到专业公司的认可。

公司在今后开展防腐层大修工作中, 应按照公司QSY XG 0003-2012要求开展修复相关工作。 并要求施工单位提供开挖修复资料(防腐层外观描述, 厚度、 电火花检漏测试记录, 防腐层与管体粘结测试记录、 剥离情况, 管体表面缺陷类型、 尺寸、 数量、 周向/环向位置等描述) ,以验证管道外检测数据的符合率。

完成防腐层修复并全部回填后, 还需复测防腐层状况, 将防腐层大修前后测试对比数据存档。 ◢

作者简介:

安龙虎,朝鲜族,高级工程师,长江大学石油与天然气工程,硕士,西部管道公司乌鲁木齐输油气分公司

李振军,中国石油大学(华东)大学本科,西部管道公司管道处初级工程师

《管道保护》2013年第2期(总第9期)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号