凯夫拉纤维复合材料补强技术在天然气管道维修中的应用

来源:北京华油国际物流工程服务有限公司 作者:陈冬梅 马剑 解贲 时间:2018-4-11 阅读:

概述

油田管网带压修复补强工艺是一种全新的安全不动火修复方式。 以保证油田管网的安全运行为核心目标, 通过采用复合材料对运行中管道进行强度增强, 从而将管道的运行风险控制在合理的范围之内。 管道补强是综合的、 立体化的技术, 它应用广泛, 可用于因腐蚀、 老化、 疲劳、穿孔、 机械损伤等管道失效的现场。 本文主要以塔里木油田天然气处理站为例, 对管道补强技术的应用进行了初探。

几种管道修复技术

目前针对机械损伤或腐蚀缺陷而尚未泄漏的管道, 主要的修复技术包括焊接、 换管、 夹具、纤维复合材料修复等。 采用焊接方法对天然气管道修复具有很大的危险性, 由焊接引起的管道安全事故屡见不鲜, 而且在甲级动火区施工受到制约; 更换管的经济成本和社会成本都非常高。

夹具修复方法的原理是使用金属夹具包覆在缺陷管道外, 恢复管道承压能力。 特点是能够在不破坏原有管道的情况下进行增强。 但夹具方法操作复杂, 尤其是在弯头处没有优势, 其造价高、 现场应变能力差、 弯头处难以施工的弱点十分明显。

碳纤维复合材料修复补强技术主要使用的是CF纤维, CF纤维化学组成中碳元素占总质量90%以上的纤维。 它是有机纤维在惰性气体中经高温碳化而成的纤维状的碳化物。 其典型的特点是:比强度、 比模量高。 最大的缺陷是: 具有导电性, 容易产生二次腐蚀, 在国内的已应用的埋地管道上有很多失败的案例。

凯夫拉纤维复合材料修复补强技术作为一种高效快捷的新型修复技术, 其优点是免焊不动火, 极大地降低了操作的风险性, 并且在尚未有泄漏的补强中, 可以带压修复, 保障管道不间断运行。 凯夫拉纤维材料具有优异的拉伸强度和弹性模量, 是应用于管道补强的理想纤维材料。

1、 凯夫拉纤维不导电, 而碳纤维导电, 因此在地铁, 工业厂房等结构中使用碳纤维就有很大的局限性甚至禁入性。 此外, 碳纤维用于混凝土结构补强, 务必与钢筋隔离以防电化学腐蚀, 而使用凯夫拉纤维则不受此限制。

2、 碳纤维布的抗剪强度较低, 易折断, 这使得施工时倒角处理要求较高, 倒角半径不小于20mm, 而凯夫拉纤维仅需要10mm即可。

3、 碳纤维的高弹模量使其能承受长期静荷载, 这是最为突出的优点, 而对于承受动载和局部冲击作用则凯夫拉纤维更有竞争力。

4、 碳纤维与凯夫拉在施工可操作性方面, 凯夫拉纤维无疑是更合适的材料。

5、 碳纤维加固后的破坏模式是脆性(结构变形小, 碳纤维布的极限延伸率小) 。

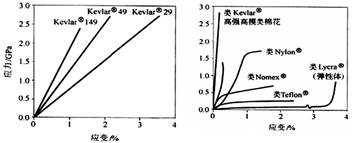

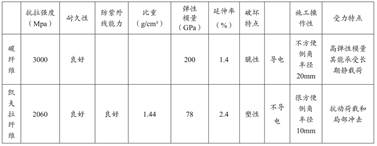

凯夫拉纤维力学性能:

材料力学性能比较

凯夫拉纤维复合材料修复技术

1、 采用专业分析软件, 计算管道缺陷的相关数据信息, 并确定补强修复的产品类型和方式。

2、 局部管段补强可使用专用打磨工具, 去除表面的锈蚀及防腐层, 将管道表面粗糙度达到65到83微米, 并达到表面硬化的效果代替喷砂作业。 可有效增加符合材料与管道表面接触的表面积, 增加符合材料与管道的粘贴强度。 (备注:这是ISO24817的工艺要求, 更完善的施工操作规程。 )

3、 使用填平树脂对管道缺陷进行填平处理。

4、 然后配合专用粘结剂在需要补强的管道外缠绕凯夫拉纤维材料, 形成凯夫拉纤维复合材料补强层。 补强层固化后, 与管道形成一体, 代替管道材料承载管内压力, 从而达到恢复甚至超过管道设计运行压力的目的。

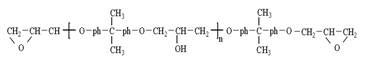

专用粘结剂主要成分是环氧树脂, 是指分子中还有两个或两个以上环氧基团的线性有机高分子化合物。

环氧基团(epoxy goup)可位于分子链的末端、 中间或成环状结构。 环氧基团较活泼, 能与多种类型的固化剂发生交联反应而生成体形高聚物。

凯夫拉纤维材料是一种在航空航天、 军工、高压管道和压力容器、 建筑结构工程补强(桥梁、 电站、 水利工程及古建筑) 等领域得到广泛应用的高新技术材料, 它具有非常高的抗拉强度和弹性模量。

凯 夫 拉 纤 维 全 称 为 " 聚 对 苯 二 甲 酰 对 苯二胺",英文为Aamid fibe, poly- p- phenyleneterephthamide是一种新型高科技合成纤维, 具有超高强度、 高模量和耐高温、 耐酸耐碱、 重量轻等优良性能,其强度是钢丝的 5~6倍 , 在560度的温度下, 不分解, 不融化。 它具有良好的绝缘性和抗老化性能, 具有很长的生命周期。

凯夫拉纤维复合材料补强技术用于管道补强具有如下技术优点:

①免焊不动火, 可在带压运行状态下修复;

②施工简便快捷, 操作时间短;

③凯夫拉纤维有利于复合材料尽可能多的承载管道压力, 降低含缺陷管道的应力水平, 限制管道的膨胀变形;

④凯夫拉纤维的抗拉强度高, 用于管道修复具有极高的安全性; 并且凯夫拉纤维复合材料的抗蠕变性能优异, 其强度随着服役时间增加基本保持不变;

⑤凯夫拉纤维复合材料补强层厚度小, 方便后续的防腐处理;

⑥凯夫拉纤维补强缠绕、 铺设方式灵活。 可对环焊缝和螺旋焊缝缺陷(包括高焊缝余高和严重错边)补强; 还可对弯管、 三通、 大小头等不规则管件修复;

⑦可以用于腐蚀、 机械损伤和裂纹等缺陷修复补强, 也可用于整个管段的提压增强处理, 应用范围广。

应用案例

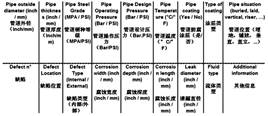

中国特种设备检测研究院对塔里木油田5#天然气处理站40万方装置区和工艺区内的管道进行了全面检测, 在管体焊缝无损检测中发现: 气举撬处——气举汇管至5#计量间管线的弯头处存在裂纹(规格Φ114×8mm, 介质为天然气, 压力11/16MPa, 温度40/45℃) 。 通过特检院对现场情况进行分析, 气举汇管至5#计量间管线弯头处的裂纹是在使用过程中产生的, 属于再生裂纹。管道在交变载荷作用下形成疲劳破坏, 由于裂纹的形成和扩展而造成的低应力破坏。 裂纹一旦达到临界尺寸就突然断裂, 形成重大安全事故。 根据裂纹情况和生产实际情况, 采取如下临时措施: 1、 对弯头所在区域进行隔离; 2、 在弯头处加装可燃气体检测探头, 并加装声光报警器;3、 重点排查, 发现问题并及时汇报; 4、 采取管道补强措施: 彻底消除安全隐患。

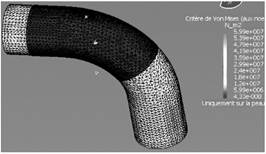

经有关部门研究, 采用凯夫拉纤维复合材料补强技术对此段管道进行修复。 补强方案确立后, 经过耐斯管道公司软件分析, 计算管道缺陷的相关数据信息, 确定了补强修复的产品类型和方式。 首先对无缺陷管道承受内压时管壁应力分布进行计算。 在管道完好无损情况下, 承受11MPa的内压时, 建立3D模型对该方案进行分析。 在3D模型中, 钢材的弹性模量取207GPa, 泊松比为0.3, 屈服强度为450MPa。 管道内的运行压力设定为11MPa, 凯夫拉纤维复合材料补强层数为26层。

采用凯夫拉纤维复合材料补强技术后, 管道中环向应力有明显的降低, 裂纹区域的环向应力为164MPa。 这个应力数值低于钢材的屈服强度,管道变形尚处于弹性变形范围。 管道经过补强处理后, 管壁的应力集中将大大缓解, 管道将处于安全应力范围内。

补强方案确定后的施工流程为:

①对管道外表面进行预处理, 清除防腐层;

②使用电动除锈工具打磨管道表面, 达到SA2.5级的除锈要求;

③使用清洗剂清洗管道表面并使之充分干燥;

④在管道表面均匀涂抹树脂;

⑤随后缠绕高强度凯夫拉纤维复合材料,

确保复合材料覆盖了缺陷部位, 缠绕层数为16层; 待其自然固化。 该项目焊缝垂直于管线, 缠绕过程中完全覆盖裂纹, 一般超出需修复缺陷25~30cm。

在对管道裂纹进行修复补强后, 第二天进行了表面硬度检测, 硬度达到了80%, 效果良好。

结论

塔里木油田天然气处理站于1993年4月投运,投用年限较长, 在对部分管体焊缝无损检测中发现“三级给一级补压、 气举机B机补温”等19条管线的48道焊缝存在未焊透、 未熔合、 气孔和夹渣缺陷。 如果采用传统的停产动火更换维修的方法进行修复, 需要至少停产4天, 每天影响产量120吨原油, 4.8万方天然气, 直接经济损失380万元。 采用凯夫拉纤维复合材料修复补强技术避免了损失, 效益显著。总之, (1) 凯夫拉纤维复合材料修复补强技术是一种不停输、 不停产的恢复管道功能的专业技术。 修复过的管道能达到与现运行的管道同等使用寿命。 (2) 凯夫拉纤维复合材料修复补强技术较常见的玻璃纤维、 碳纤维具有不导电、 强度高、 韧性好等特点。 (3) 凯夫拉纤维复合材料修复补强技术简单快捷, 在国外油田管网已广泛应用, 也将为保证我国管道的安全运行发挥巨大的作用。 ◢

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号