油田集输管道内腐蚀直接评价技术(MP-ICDA)探索应用

来源:《管道保护》杂志 作者:许道振 罗锋 刘明 李岩 杨宏伟 时间:2018-11-26 阅读:

许道振1 罗锋1 刘明1 李岩2 杨宏伟1

1.中国石油规划总院; 2.中国石油长庆油田分公司

摘 要: 针对油田钢质集输管道内腐蚀严重,且检测技术缺失的现状,以长庆油田某管段为试点,探索了内腐蚀直接评价技术在此类管道上的应用,通过腐蚀模型预测、流动分析对管道内腐蚀风险进行了评价,并提出了管道沿线高风险筛选和识别的原则方法,风险评价结果和现场验证趋势较为一致。

关键词: 油田集输管线;内腐蚀;模型;直接评价;验证

经过多年的开发,国内油田采出液大多含水率高、水相矿物质含量高,加之二次和三次采油技术的应用,采出液中往往还伴随有CO2及聚合物等成分,集输管线内腐蚀严重,穿孔泄露事故频发。油田集输管道管径较小、流量低、不配备收发球等设施,智能内检测无法使用且成本较高。检测技术的缺失使得目前油田集输管线的完整性管理远远不能满足国家对安全生产和环境保护日益严格的要求。

内腐蚀直接评价(ICDA)是有效的管道完整性评价技术。美国腐蚀工程师协会(NACE)从2006年至2016年相继颁布了4个关于ICDA的标准,适用于不同输送介质的管道。评价主要包括预评价、间接评价、直接检测及后评价四部分,其中间接评价和直接检测是ICDA的核心步骤。 2016年颁布的多相流管道内腐蚀直接评价技术[1]适用于油田集输管线,但由于多相流管道内腐蚀影响因素复杂,该标准并未推荐具体的评价模型,且颁布时间较短,而国内油田集输管道相对国外管线具有含水量高等特点,因此如何借鉴相关标准用于指导我国油田集输管道内腐蚀直接评价尚需开展研究和探索。

1 腐蚀模型的建立

在美国腐蚀工程师协会(NACE)相关标准中,干气和液体石油管线由于输送介质含水率很低,高风险点的选取是通过流动计算、筛选游离水在管中可能存在的位置来实现的,不用建立腐蚀模型,只需建立流动模型即可。而国内油田集输管道含水率均超5%,有的高达95%以上,因此管道中普遍存在自由水,通过筛选自由水的位置来确定腐蚀高风险点是无法实现的。对于此类管线,应建立适应于腐蚀类型的腐蚀模型,通过考虑影响内腐蚀速率的因素(如温度、压力、流型等)在管道沿程上的不同,对高腐蚀速率管段进行筛选,从而确定高风险管段。

1.1 腐蚀原因分析

介质分析是确定腐蚀原因,建立腐蚀模型的基础和首要依据。长庆油田某区块集输管道输送介质为油气水三相, DN60管线,含水率60%,管道压力3 MPa,输送温度40℃。对输送介质取样分析发现:气体中含CO2和H2S腐蚀性气体, CO2含量较高,浓度为几万ppm(mg/kg)数量级,而H2S含量为微量,为几十ppm(mg/kg)数量级。水相中Cl-浓度为几万mg/L数量级,另外还检测了Ca2+、 SO42-、 HCO3-含量及pH等参数。

可以看出:管道中油气水三相输送介质以液相为主,含水率60%,为内腐蚀提供了环境。管道中的腐蚀介质主要为CO2和H2S,比例大于500,处于CO2腐蚀控制范围。而水相中大量的Cl-、 HCO3-等会对腐蚀速率产生影响。此外,对于油气水三相共存的集输管道随着管道地形起伏的变化,管道不同管段会出现不同的流型,管段的当地流速(in-situ velocity)、壁面剪切力(wall shear stress)的改变会影响腐蚀介质和腐蚀产物的传质,影响腐蚀速率[2]。

1.2 腐蚀模型的建立

从腐蚀原因的初步分析结果看出,管道的内腐蚀主要由CO2引起,管道的压力、温度、流量以及水相中Cl-等离子浓度均是影响内腐蚀速率的影响因素。采用Wood Group公司研发的ECE软件,该软件主要基于de Waard模型,计算结果在业内具有良好的认可度。在CO 2腐蚀的基础上,考虑了H 2S、流速、水相中Cl-离子浓度、 pH值,以及管道沿程温降和压力降等多因素的影响。

计算管道不同管段的腐蚀速率,从而确定管道沿程内腐蚀高风险点。在ECE软件计算结果的基础上采用Honeywell的Predict软件对管道沿程的腐蚀速率进行修正。 Predict软件同样也是基于de Waard模型来对CO2为主的腐蚀进行预测,同时Predict模型能够对多相流流态进行简单的模拟和计算,在其腐蚀速率预测中能够考虑管道的实际起伏状况对腐蚀速率的影响。

将ECE软件和Predict软件的内腐蚀速率计算结果进行加权平均,便得到了管道沿程的腐蚀速率预测曲线。

1.3 高风险点与开挖点的筛选

(1)高风险点筛选

管道沿程腐蚀高风险点的选取主要依据建立的上述腐蚀模型进行筛选。同时,考虑到多相流动产生的不同流型会对传质产生极大的影响,尤其是段塞流等会对管壁造成较大的冲击,加大腐蚀介质的传入以及腐蚀产物的传出,加剧腐蚀的去极化现象,虽然在模型预测时, Predict软件考虑了流型的不同对腐蚀速率的影响,但计算方法以流型图法为主,因此为加大对高风险点的筛查,在推荐高风险点时,着重考虑了特定流型(如段塞流)管段以及流型转换管段的选取。

(2)开挖点选取

开挖点的筛选一是通过直接检测对管壁进行检测和评价;二是通过与模型预测结果进行对比,进行模型验证和校正。

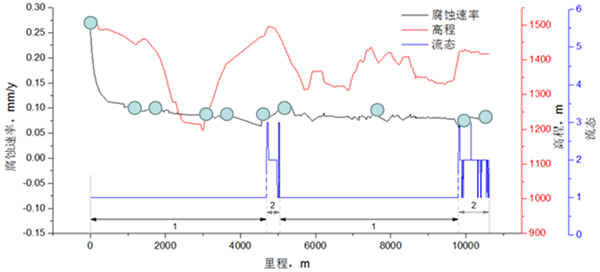

开挖点选取时重点考虑以下因素:①基于高风险点的筛选结果选取部分开挖点,主要考虑腐蚀和流动等因素。②选取部分中等风险点和低风险点,以满足在模型验证时有足够的代表性。选取的开挖点如图 1所示。

图 1 管道沿程腐蚀速率—流型—高程里程及开挖点推荐图

2 现场开挖验证

经技术对比和筛选,选用C扫描对管壁缺陷进行整体扫描,然后利用超声测厚技术进行管壁测量,以实现缺陷的全覆盖和精确测量。在测量壁厚时,轴向1米管段内不小于10个测试环,每个测试环不小于10个测试点,每个点进行3次测厚,对于明显的壁厚损失点进行网格加密测量。

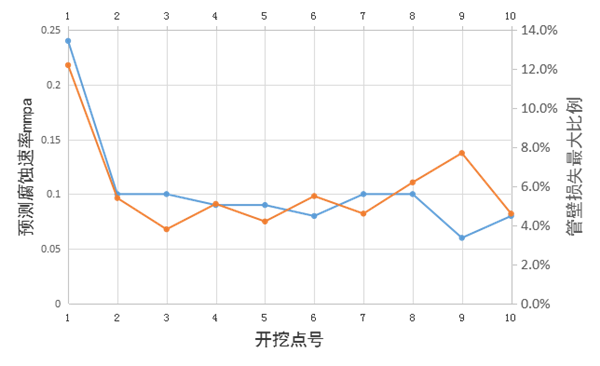

由于目前油田集输管线一般不进行基线检测,缺少管道原始壁厚数据,无法计算管壁的实际腐蚀速率,预测的腐蚀速率又难以直接和壁厚损失进行对比。因此将两者趋势进行了对比,如图 2所示。从图中可以看出,管道沿程预测的内腐蚀速率与实际开挖的10个点测得的最大壁厚损失在趋势上总体吻合。在管道的入口处,管壁的内腐蚀风险程度最高,实际开挖过程中最大管壁损失超过了12%。随着向管线下游延伸,预测的内腐蚀速率和实际检测的最大壁厚损失均呈减小的趋势,预测的腐蚀速率从入口的0.25 mm/a降至0.10 mm/a,而检测的最大管壁损失也从12% 降至4%。这与管道沿程温度下降、压力下降导致的腐蚀性气体分压下降等因素有关。 9#开挖点两点之间存在不吻合,该处的实际最大壁厚损失出现了上升,达到了8%。初步分析:该处不是由于制造缺陷导致,而是由于发生的点蚀所致。已建议管道管理者对该管段进行重点观察和维护,等换管时由实验室进行进一步检测和分析。

图2 模型预测结果与管壁现场检测对比

3 结论

(1)高含水油田集输管道内腐蚀直接评价风险点的选取应基于腐蚀类型、影响因素等,区分并计算管道沿程不同管段影响腐蚀速率的因素,通过模型计算综合考虑。通过查找积水位置的方法已不适用于此类管线的评估。

(2)直接开挖检测采用C扫描和超声波测厚的方法能够较好地筛查内壁腐蚀缺陷,定量分析管壁金属损失。

(3)腐蚀预测过程中应充分考虑腐蚀面临的全面腐蚀、局部腐蚀及点蚀风险。

参考文献:

[1]NACE SP0116多相流管道内腐蚀直接检测和评价[S], NACE, 2016。

[2]S.Nesic, Effects of Multiphase Flow on Internal CO2 Corrosion of Mild Steel Pipelines [J], Energy & Fuels,2012, (26): 4 098-4 111.

作者:许道振,博士,高级工程师, 2013年毕业于中国石油大学(华东)油气储运专业,目前在中国石油规划总院主要从事输油气管道方面的工作。

(本篇论文获第六届中国管道完整性管理技术交流大会一等奖,经作者同意,本刊转载时有删改。)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号