于达:青岛“11·22”事故回顾与启示

来源:《管道保护》2023年第6期 作者:于达 时间:2023-12-1 阅读:

于达

中国石油大学(北京)

2013年11月22日,青岛发生东黄复线原油管道泄漏爆炸导致特别重大伤亡事故。今年是事故发生十周年,回想当年事故场景仍然历历在目,惨痛的教训刻骨铭心,追思事故原因以警世人。

1 原油在哪儿泄漏的

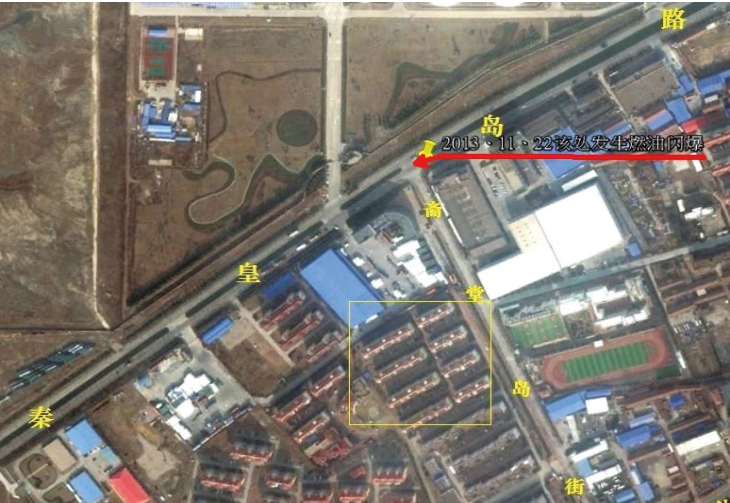

2013年11月22日凌晨2时12分,潍坊调度中心发现黄岛首站压力由4.56 MPa突降至4.52 MPa,胶州站也有压力下降现象,经判断可能为管道泄漏,使用泄漏监测系统判定漏点距首站下游约0.8 km。2时23分,黄岛出站压力和胶州进站压力再次发生突降,于是调度中心下达停输令,同时派值班人员上线巡查。巡查发现位于黄岛经济技术开发区的秦皇岛路与斋堂岛街的“丁”字路口处发生大量漏油,经开挖确认该路口地下暗渠东墙外侧约150 mm处的管道底部有超过170 mm长的裂口,实际泄漏点距首站约1.5 km(图 1)。

图 1 管道泄漏点位置

2 为什么在那儿泄漏

原因之一:管道腐蚀严重。经过测量破口处管道壁厚仅为1.74 mm,管道存在严重的腐蚀问题,现场勘查认为有多种原因导致管道腐蚀。

(1)管道防腐层破损。对事故管道开挖发现沥青玻璃布防腐层破损、脱落严重,管道外壁大面积直接暴露在自然环境中(图 2)。在东黄复线管道建设期,尚未普及三层PE管道外防腐技术,沥青玻璃布防腐效果不佳。

图 2 事故管道的防腐层

(2)管道穿越的暗渠环境恶劣。斋堂岛街西侧有一条通向海边的水泥盖板排水暗渠与秦皇岛路下敷设的管道相交,穿越暗渠的管段外侧加装了铁皮保护层。在暗渠墙外的管道埋于土中与暗渠中的管道构成了利于腐蚀的氧浓差环境。暗渠中充满盐雾和潮湿空气,涨潮时海水涌入暗渠淹没管道,下雨时汇入暗渠的污水冲刷管道。由于土壤盐碱和地下水氯化物含量大,加剧了管道腐蚀。采用咬口方式安装的保护铁皮对管道防腐没有任何意义。

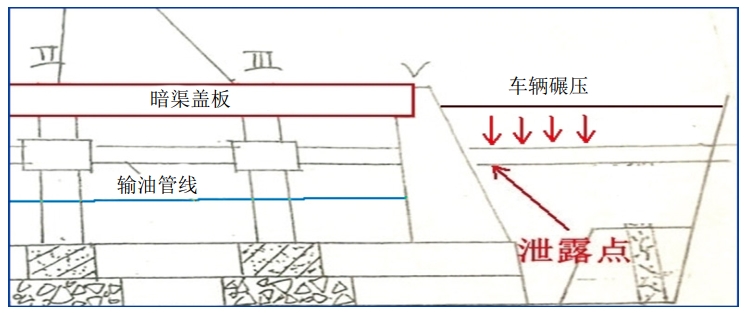

原因之二:管道受外力剪切。暗渠两侧为浆砌石墙,管道穿过墙体处没有保护措施。暗渠东墙外即为秦皇岛路与斋堂岛街的路口,路口处管顶埋深约1.2 m,管道上方没有抗压保护。石墙形成了管道的硬肩,车辆的碾压给墙根处管道带来持续的剪切应力冲击是造成管道疲劳破坏的隐患。

排水渠的建设在管道之后,由早期的明渠后来加盖成为暗渠。排水渠在秦皇岛路与斋堂岛街的“丁”字路口处建设了桥涵,管道沿秦皇岛路在桥涵盖板下穿过水渠。根据施工说明,在路口开挖宽度为56 m、中部深度5.3 m的桥涵基坑,桥涵建成后填土掩埋桥涵外侧管道。秦皇岛路的建设也在管道之后,道路与管道相同路由,管道大部分在道路的隔离带下方,但是路口处的管道不能避免车辆碾压,尤其是在秦皇岛路建设期间管道上方土层薄、施工车辆重对管道的损伤难以避免。在当年手绘的排水渠桥涵施工图上后来又标注了暗渠盖板、车辆碾压和泄漏点等信息(图 3)。

图 3 穿越桥涵管道受力示意图

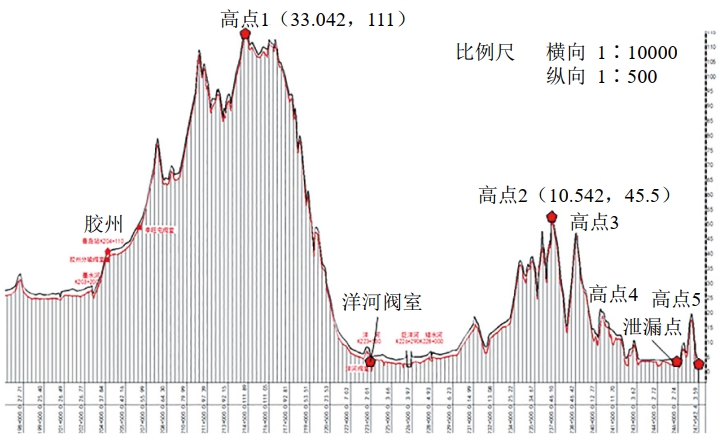

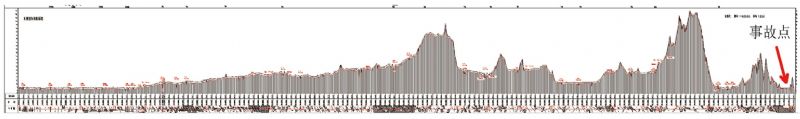

原因之三:压力高、管壁薄。东黄复线于1986年7月建成投运,1991年9月通过竣工验收[1,2]。该管道是我国首条采用大站距、变壁厚、密闭输送工艺设计的原油管道[3]。管道原设计输油方向是从东营到黄岛,设东营首站、寿光热泵站、丈岭热泵站、黄岛末站,管道采用日本进口的API5LX-60钢管,管径Ф711.2 mm,壁厚分别为8.74 mm、7.92 mm和7.14 mm三个级别,根据管道沿线压力分布选择管道壁厚,结果是出站端壁厚大、进站端壁厚小,7.14 mm壁厚管道占总管长的54.4%。1998年10月,管道改为从黄岛向东营方向输送进口原油,黄岛油库变为首站、东营首站变成末站,停用了加热炉[4],中间站变为昌邑输油站、寿光输油站。从管道纵断面图上(图 4)可见事故点处海拔高度最低,紧邻首站出站端,该处管内的压力最高,而此处原设计是末站进站端,管道壁厚最薄。由于壁厚的原因,管道反向输送改造后,泵站最高出站压力由原来的6.57 MPa降到4.67 MPa,输油量由2000万吨/年下降到1000万吨/年。然而反输改造后事故点处管内压力较改造前增加了几倍。

图 4 东黄复线管道断面图

通过以上分析,事故点是管道的最薄弱点,因此在该处发生泄漏事故就不奇怪了。

3 为什么在那个时段泄漏

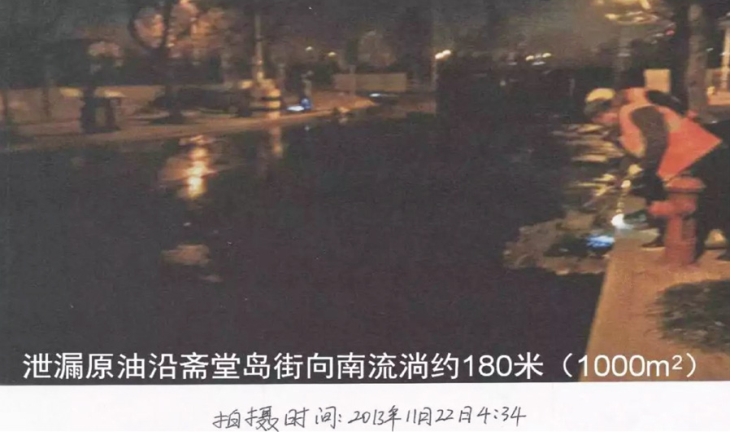

事故发生时秦皇岛路正在进行全面的翻修改造,据施工方介绍此次改造将原路面下挖半米,再重新做路基、铺沥青。在道路翻修过程中,施工方和管道业主方均未考虑地下管道的保护问题。从现场看,路面下挖工作已经完成,在抢修作业照片(图 5)中可见,管道直接埋在地下,大量泄漏的原油渗入土壤。管道上方覆土厚度约为0.7 m,路面开挖、渣土运输对管道的碾压和冲击不可避免。

图 5 东黄复线管道泄漏抢修作业

通常管道受到外力挤压应该是外凸,但在事故现场看到,穿越暗渠的事故管道被爆炸压力挤扁,管道破口处出现了非常大的内凸变形(图 6)。参见图 7可以推测管道发生异常变形的原因。图 7是某油库在地面平整化改造时,压道机碾压了延伸到地下的油管造成管道损伤的案例。从图中可以看到,管道的支撑点由于受到碾压形成了明显的内凸变形。暗渠的石墙就是事故管道的支撑点,两图对比足以说明东黄复线受到了碾压损伤。该处管道在平时就被车辆碾压,在道路改造时管道覆土层减薄,加上几十吨重的渣土车在管道上方通行,应该是管道发生泄漏的又一个原因。

图 6 管道事故点断口

(a)地下延伸段被碾压的管道

(b)被碾压管道的损伤状态

图 7 类似的管道受损案例

4 事故是如何处置的

管道的事故应急操作就是尽量降低事故损失。根据当时潍坊输油处调度中心的运行记录,管道运行操作过程如下:

2时11分58秒首站出站端压力突降,经判断管道发生泄漏;

2时23分50秒黄岛首站关泵,全线停输;

2时40分00秒黄岛首站泄压阀打开,部分管内存油泄入油罐;

3时30分00秒线路阀室(洋河阀室)关闭。

通过对事故工况的分析,将管道泄漏过程分为三个阶段:

(1)压力突降至关泵停输。此阶段管道内压高(大于4.5 MPa)、流速大、泄漏冲击力强,所以在现场发现了大量反冲至路面的原油(图 8),同时还有大部分原油从穿墙处涌入暗渠。从压力突降到停泵,此阶段大约延续12分钟。

图 8 泄漏到路面上的原油

(2)停输至洋河截断阀关闭。从图 9中可见,高点1与泄漏点有超过100 m的高差,能造成泄漏点处0.8 MPa的管道内压,停泵后回流的原油从事故点以较高的压力喷泄,关闭洋河阀室能避免高程大于高点2的管内原油继续泄漏,开启首站泄压阀能回收部分从高点回流的原油。洋河阀室距黄岛首站24.5 km,从停泵到关阀历时66分钟。

图 9 黄岛—胶州管道纵断面图

(3)洋河截断阀关闭之后的自流泄漏。此阶段有两个过程,首先是管内原油液位高度从高点2降到高点4,此过程管内压力不足上阶段的一半,在泄漏的同时仍有部分原油可以回流到黄岛油库;当原油液位降到高点4的高度以后,高点4到高点5的“U”形管段长6.5 km,减掉约1 km低洼段,剩余管容内的原油完全从事故点漏空。发生爆炸后,暗渠内事故管道被炸扁足以证实这个说法(图 10)。此阶段管道内压低、泄漏速度小,但是时间长、管段长,泄漏量最大。

图 10 被炸扁的穿越暗渠事故管道

根据上述分析,采用不同算法分组背靠背计算,得出总泄漏量2000余吨。总体上看,潍坊调度中心的事故应急操作尚属正常。

5 事故应急抢修是如何开展的

11月22日3时40分左右,巡检人员发现泄漏事故地点,报告潍坊输油处启动应急抢修工作。

4时左右,确定开挖泄漏点,接到通报海上发现溢油,说明泄漏的原油已经充满暗渠。经过物资准备、调配人力,于6时左右,开展海上溢油清理作业。

7时左右,使用挖掘机实施开挖作业,在漏油处路面挖出2 m×2 m×1.5 m作业坑,在管道下方发现泄漏口(图 5)。由于泄漏点紧邻暗渠外墙,修复管道需要拆除暗渠盖板,于是采用液压破碎锤开凿钢筋混凝土盖板。

10时25分,暗渠盖板拆除作业尚未完成,几公里长的暗渠全线突然发生剧烈爆炸。爆炸造成了惊人的破坏和人员伤亡,此方面多有报道不再赘述。

6 引发事故爆炸的原因和教训

(1)原因。该事故是因泄漏的原油流入暗渠,在密闭空间内蒸发使可燃气体浓度达到爆炸区间,由意外点火引发爆炸。关于引爆的火源有两个不同的说法,一是破碎锤开凿钢筋混凝土盖板时产生火星引发爆炸;二是丽东化工厂水泥板预制区电焊作业导致爆炸。根据现场调研,水泥板预制区虽然在暗渠盖板上方,因浇筑水泥需要此处暗渠盖板密封严格,所以不存在引爆的条件。通过查看爆炸现场监控视频,爆炸源也是来自管道泄漏处。调查认定开凿暗渠盖板时产生火花是引发爆炸的原因。

(2)教训。一是不了解管道的风险状态。管道运营单位对东黄复线的薄弱点没有掌握,只是按照既定次序安排管道防腐层大修工作,没有对管道分段进行风险程度分析,没有按各管段风险大小编排大修次序,以至于该管段的隐患尚未修复便发生了事故。二是在管道上方施工缺少监管和保护。秦皇岛路建于东黄复线之后,在道路建设时没有对管道采取保护措施。在道路翻修时,施工方与管道业主方没有就管道保护和施工监管进行沟通,没有采取任何保护措施是导致管道发生事故的重要因素。三是对管道事故二次灾害风险缺乏足够认识。事故点泄漏的原油渗入土壤,抢修现场存在挥发油气,作业人员没有想到火灾风险;大量的原油通过暗渠溢出海面,有关人员没有意识到暗渠密闭有形成爆炸危险空间的风险,采用破碎锤在钢筋混凝土盖板上进行开凿作业导致了火灾爆炸二次灾害。

事故给了我们深刻的启示,管道安全是管道人肩负的责任,高素质人才是管道安全的有力保障。保证管道安全最关键的是人的因素,要不断提升员工安全意识、熟练运用智能技术、及时处置管道风险信息等基本素质,管道安全警钟长鸣!

参考文献:

[1]国务院山东省青岛市“11·22”中石化东黄输油管道泄漏爆炸特别重大事故调查组.山东省青岛市“11·22中石化东黄输油管道泄漏爆炸特别重大事故调查报告[EB/OL].(2013-12).http://www.guandaobaohuchina.com/htm/20187/115_1228.htm.

[2]刘培金.东黄复线通过中国石油天然气总公司验收[J].油气储运,1992,2(2):49.

[3]张国忠,高探贵.东黄复线停输再启动过程研究[J].油气储运,1996,15(9):37-40.

[4]支激扬,朱长春,李永强,等.东黄复线输油泵运行的合理匹配[J].油气储运,2002,21(12):48-50 .

作者简介:于达,教授级高工,1956年生,1982年毕业于辽宁石油化工大学。曾任中国石油大学(北京)油气储运虚拟仿真教学实验中心(国家级)主任,中国石油大学(北京)测试中心副主任,城市油气输配技术北京市重点实验室副主任,国家安全生产专家组成员。主要研究领域:油气长输管道、油气集输、成品油管输质量保障、海底石油管道流动安全保障和管道应急体系智能化建设等。联系方式:13311026611,yuda@cup.edu.cn。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号