管道内检测作业事故案例分析

来源:《管道保护》2022年第2期 作者:张强 戴联双 杨玉锋 时间:2022-4-15 阅读:

张强1 戴联双2 杨玉锋1

1.国家管网集团科学技术研究总院分公司;2.国家石油天然气管网集团有限公司

1 概述

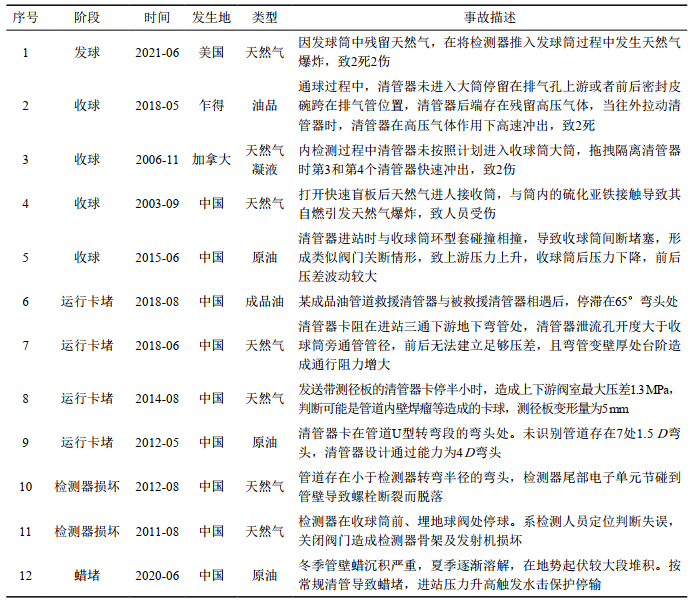

管道内检测实施前,应制定适合的内检测工作流程,包括内检测技术与设备选型、检测器性能验证、踏线设标、管道清管/测径、运行检测器、数据分析和开挖验证,其中清管和内检测阶段风险最大。影响检测器正常运行的因素较多,包括管道收发球装置尺寸和结构、管道管径、三通、阀门、弯头和管道压力、流量以及现场操作等。近年国内外开展内检测(含清管)作业出现了诸如收发球过程中的火灾、残留高压气体引起的设备冲撞、运行过程中的卡停等事故事件(表 1),造成人员伤亡和设备损坏。对此需要引起重视,作业时应全面识别项目实施过程中存在的风险因素,采取消减和控制措施,拟定异常情况的应急处置预案,确保检测工作顺利实施。

表 1 部分油气管道内检测作业事故

2 案例分析

2.1 事故经过

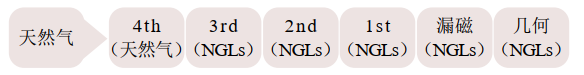

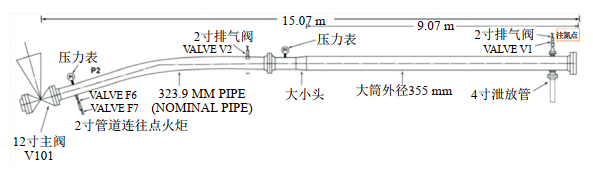

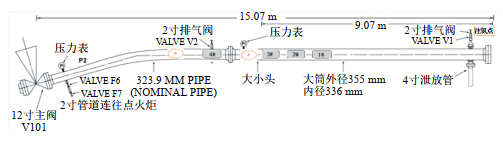

2006年11月23日,Enbridge公司Westspur分公司外径为323.9 mm的天然气凝液(NGLs)管道开展内检测作业,采用组合式检测工具,即由1个几何检测器、1个漏磁检测器和4个隔离清管器组成,如图 1所示。Enbridge公司专门为此次内检测安装了临时收球筒,如图 2所示。受天然气凝液(NGLs)输量影响,采用天然气推动内检测器运行。

图 1 组合式检测工具及运行流程

图 2 临时收球筒示意图

11月23日上午6:35开始,几何检测器和漏磁检测器先后进入收球筒,之后关阀隔离、泄压、注氮置换,取出检测器。中午12:02开始,清管器1#、2#、3#分别进入收球筒。在3#清管器到达收球筒前,因为天然气凝液(NGLs)中已经有天然气混入迹象,现场决定将介质导向放空火炬。16:24,4#清管器进入收球筒,跟踪器确认停留在变径段(大小头),各清管器停留位置如图 3所示,继续保持收球流程5分钟以确保清管器尽量往前移动。

图 3 内检测作业时清管器停留位置

如图 3所示,收球开始,首先关闭主干线V101隔离阀,通过放空管点火直到压力降至698.5 kPa,并从V1处注氮置换直到放空管火焰熄灭。然后关闭F6和F7并打开V2,有少量黑色液体喷出,球筒压力表P1、P2(量程0~6895 kPa)读数为0 kPa。从V1移除注氮管并打开阀门继续放空,打开盲板开始收球。1#、2#清管器完全进入大筒被轻松取出,3#清管器停在变径段(大小头)附近、距离球筒口约7.6 m处,现场人员尝试用9.1 m长的牵拉工具将其取出。拖拽过程中3#、4#清管器快速冲出撞到操作人员,致1人重伤,1人轻伤。同时黑色液体从V2喷溅而出。

2.2 事故原因分析

分析表明,事故直接原因为3#、4#清管器间压差造成被拖拽清管器快速冲出。

(1)正常输送过程管道内无黑色粉末。内检测过程中收球筒带入黑色粉末杂质在3#和4#清管器(皮碗)周围累积,形成了密封空间(大筒外径355.6 mm仅比管道标称直径323.9 mm略大)。

(2)注氮及残留的天然气凝液气化膨胀(膨胀比约为255∶1),在清管器前后产生压差,随着3#清管器被拉入大筒,4#清管器后的背压足以推动清管器冲出。

(3)4#清管器停留于排气孔V2上游或刚好跨在排气孔位置使压力无法有效释放。虽然现场操作人员确认压力表P1和P2的读数为0,但这些压力表的量程为6895 kPa,可能无法显示较小读数。而103 kPa~138 kPa压力就可推动清管器移动。

(4)当3#、4#清管器未按计划进入收球筒大筒时,现场人员采用行业惯用方法拖拽隔离清管器,未评估该方法针对此次特定情况(气液两相)的适用性,未意识到这种偏差可能带来的危险,安全意识和风险分析不足。

2.3 安全措施

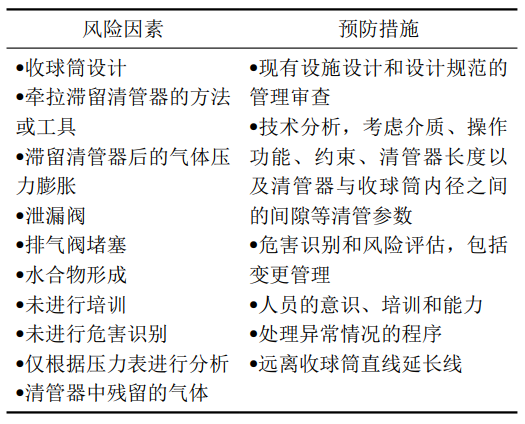

Enbridge公司通过调查分析,决定将收球筒外径由355 mm更换为406.4 mm,排气阀由50.8 mm调整为101.6 mm;同时审查完善现有操作手册。2007年4月,加拿大国家能源局(NEB)发布安全咨询报告(NEB SA 2007-01),阐述了清管/内检测作业中的风险因素和预防措施,如表 2所示。

表 2 清管过程中风险因素和预防措施

3 其他预防措施

管道企业应根据内检测作业风险识别结果制定安全控制措施,并纳入实施方案严格落实。除以上收发球过程中可能面临的风险和预防措施外,还需采取以下预防措施。

(1)针对内检测器在管道中解体风险,应提前检查检测器各部件,识别流量变化较大或管道存在较大落差处,在检测器运行重点位置值守监听。

(2)针对内检测器皮碗失去驱动风险,应提前识别皮碗磨损或可能造成失去驱动的弯头处并采取相应措施。

(3)针对内检测器卡停风险,提前识别、分析管道可能存在大变形、支管等位置,对沿线阀门进行排查,确保内检测器运行时阀门保持全开位置。

(4)针对内检测过程中工艺流程切换可能导致运行异常风险,内检测实施过程中应尽量保持工艺平稳。如必须切换则应选择检测器运行在较平缓的区域时进行操作。

4 作业故障处置措施

如果发生内检测作业异常,视情况分别采取以下处置措施。

(1)若发生卡停事故,可结合地面标识盒信号和现场管道情况(是否存在弯头、管道爬坡段),分析判断卡停位置,查找并开挖确认,动火切除并更换相应管段,取出检测器。

(2)若检测器地面跟踪信号丢失、运行压力无异常或者运行压力升高但不影响输量,则在跟踪信号丢失点下游3 km~10 km范围内加密设置跟踪标识器,若重新发现信号则恢复正常检测;若仍未发现信号可初步判断为检测器出现卡停;适当提高运行压力增大检测器驱动力,若提压后检测器开始移动则正常进行检测器跟踪;若检测器仍未移动则应使用泄流量大于检测器泄流量的泡沫清管器作为救援清管器进行推球。若顺利推动则同时跟踪检测器信号和救援清管器信号;若未推动则需动火切除并更换相应管段,取出检测器。

(本文编译自《Pipeline Investigation Report P06H0061:In-line tool occurrence Enbridge Pipelines (Westspur) Inc. 323.9-millimetre outside diameter pipeline receiving trap at cromer terminal near cromer, manitoba 23 november 2006》《National Energy Board Safety Advisory NEB SA 2007-01:Pipeline Pigging Operations: Open to Injury》.)

作者简介:张强,1986年生,注册安全工程师、二级安全评价师、管道检验员,主要从事管道完整性相关的研究工作。先后参与编写《油气管道风险评价方法 第2部分 定量评价法》《油气管道基于风险的检测方法》等行业标准、《油气管道站场完整性管理》等书籍,曾获中石油集团公司科学技术进步奖等。联系方式:18630630987,zhangqiang14@pipechina.com.cn。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号