美国PEPCO公司输油管道破裂泄漏事故

来源:《管道保护》杂志 作者:戴联双 时间:2019-1-16 阅读:

主持人戴联双博士: 美国PEPCO公司这起事故虽然过去了近20年,但其带来的教训是深刻的:一是油品收、发站人员仅单向信息传输,缺乏双向信息沟通,未能及时发现油品输量失衡问题;二是运营商与管道内检测服务商之间缺乏深入沟通,忽略了三通等管道明显特征记录而错过了对隐患的治理;三是未能立即启动事故应急指挥系统,导致泄漏失效后果的进一步恶化。

上述问题在我们身边也同样存在。如运行单位和设计、施工单位之间缺乏信息的双向沟通和回流,致使许多运营期发现的问题在新建管道上又不断重复发生;一些单位内检测计划和应急方案不落实等等,这些都需要我们认真检讨并加以改进。

1 事故概述

2000年4月7日上午,美国PEPCO(PotomacElectric Power Company)公司所属Piney Point输油管道(简称PP管道)发生破裂泄漏事故。当时管道系统由ST(Support Terminal Services, Inc.)服务公司负责运营,发生泄漏后直到当日傍晚才被发现并开始着手处理。该事故导致约530 m3燃料油泄漏至附近的湿地和Swanson小溪,随后又进入Patuxent河。事故没有造成人员伤害,但用于环境保护措施和清理作业等花费了约7 100万美元。

PP管道于1971年至1972年期间铺设, 1973年投产运行。该管道系统全长82.9 km,管径由304.8 mm到406.4 mm组成,输送加热的燃油到Chalk Point发电站和Morgantown发电站。 系统运行时温度高达70 ℃。

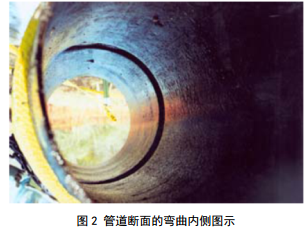

事故区域管道采用5L级别的X42电阻焊钢管,直径为323.8 mm,管道壁厚为5.1 mm,外防腐采用聚氨酯热绝缘层和普通聚乙烯外涂层。 破裂位置管道埋深1 m,透过管道涂层可以看到弯曲剖面(图 1)。剥离管道涂层后,管道周边可以看到一条裂缝。

从事故管段切割了16 m长管道,在NTSB的实验室进行了检测。管道被压弯,并在压弯部位的内径出现了一个向外突出的弯曲,形成的弯曲角度在5~6度之间。弯曲沿管道周围延伸约270度,从10点钟位置延伸到7点钟位置(图 2)。弯曲区域包括一个在弯曲顶部敞开的裂缝,角度约从2点钟位置延伸到4点钟位置。弯曲的最大高度为25 mm,位于弯曲部内侧,在3点钟位置。裂缝最宽部的长度为165 mm,宽度为 9.5 mm(图 3)。管道断面在显微镜下进行观察,未发现外部腐蚀现象。

弯曲最高点区域的管道内表面有许多浅的裂纹,一些裂纹有轻微的分叉,这些裂纹的表面明显是低碳钢暴露于高应力位置下产生的腐蚀疲劳裂纹。

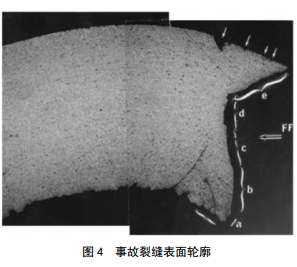

扫描电镜检查出5个明显的裂缝区。图 4给出了事故裂缝表面轮廓:(a)起始于管道的内表面,表明腐蚀疲劳所引起的裂纹;(b)(c)(d)分别表示裂缝辐射面从管道表面45度变为几乎垂直,表明拉应力和疲劳扩展,无明显腐蚀;(e)表明裂纹扩展成为45度的剪切面。管道外表面邻近的最终开裂区呈蜂窝状,主要是延性过应力裂纹。

2 事故原因分析

2.1 管道内检测情况

当时的法律法规对管道企业进行管道内检测尚无要求,但是PEPCO公司仍然坚持在PP管道上进行周期性的管道内检测以保证管线的完整性。 1997年8月16日,由Pipetronix管道内检测服务公司对管线进行了超声测厚内检测。当事故发生时, PEPCO公司正在为PP管道管线的再次管道内检测做清管准备。

此次管道内检测目的为确定腐蚀、夹层、环焊缝焊接、壁厚变化等管道特征,并区分内部与外部腐蚀特征。检测数据基于计算机系统进行处理,并由技术人员进行人工复查。 PEPCO内检测结果解释包括一个附录,附录中根据环焊缝编号确定了各种类型的管道特征。

其中管道里程53 526.55 km位置的超声测厚检测信号特征具有很大的不确定性。事故发生后,发现该特征为一个褶皱,但是Pipetronix分析人员将其错误的解释为三通特征。正是此处发生失效,引起泄漏。因为三通与信号特征不匹配, Pipetronix分析人员应对该特征解释为“未知现象”。如果PEPCO公司得知该特征是未知的,那么可能试图通过开挖或其他方式来确定该特征的真实特性。因此, NTSB得出结论,由于Pipetronix公司错误解释了里程53526.55 km位置的超声测厚内检测信号数据,因此责令PEPCO公司对管道的内检测数据开展进一步检查和评估。事故发生后, Pipetronix对其技术手册和培训材料进行了更新,加入了该事故中的褶皱信号特征。

2.2 管道变形(褶皱)评估

事故发生后,美国管道和危险材料安全管理局(PHMSA)要求Mirant公司(事故发生几个月后成为PP管道所有者)在恢复使用PP管线之前,要对其完整性进行评估。通过该项工作, Mirant 公司为褶皱缺陷制定了定量验收标准。

1970年美国《危险液体管线安全规章》生效之前,管线中允许安装带有褶皱的现场弯管,规章生效后,禁止在管线施工期间安装带有褶皱挠曲的弯管。然而,在管道检查中,仍然发现施工过程中未发现的,或在施工之后形成的褶皱缺陷。

2.3 泄漏检测

发生泄漏几小时后, PP管道的操作人员才意识到管道输量出现了失衡可能导致泄漏。假如制定了更加详细的泄漏检测程序,并开展相关培训工作,那么可能会更早发现泄漏问题。

在由PP管道向Chalk Point站发电厂正常输送过程中, PEPCO公司设计了SCADA系统,用于对超出预定限制的压力、温度和流速等运行状况进行监测报警。然而,事故发生当天管道在清管作业操作中,Chalk Point站中的仪表和压力传感点不在冲洗油的通道上,温度传感不在通往Ryceville的通道上。因此,PP管线的SCADA系统并没有报警,也没能引起ST服务公司人员的关注。

关于管线的人工监测, ST服务公司并未要求其工作人员在进行正常的管线或线路清管作业操作时进行管线平衡计算, PEPCO公司PP管线操作手册中也没有包含这些要求。尽管ST公司人员在4月7日上午,在Chalk Point站和Ryceville站对油罐液位进行了测量,他们仍然没有用该信息来评估输送介质是否从管线中流失。基于清管器运行速度和自己以往经验,Chalk Point站操作人员在13:30到14:15之间,变更了清管器到达Ryceville站的估算时间。但即使清管器在这个估算时间段内没有到达, ST公司人员仍然没有评估储油灌液位信息以核查管线是否平衡。直到约14:30时, Chalk Point 站泵开始汽蚀,油流在Ryceville站停止, ST公司人员才意识到出现了问题。在14:40到15:34之间, ST公司人员通过测量油罐液位计算了管线平衡,发现Ryceville站并没有接收到先前从Chalk Point 站泵出的490 m3燃油,于是他们在15:38关闭了管道。

2000年11月,在NTSB管道安全听证会上,陪审团成员讨论了各种可以在几分钟内做出泄漏探测的自动探测系统。与此相反,人工平衡计算依赖于管道操作人员所收集的数据,需要比自动程序更多的时间来完成,而且与SCADA系统得到的数据相比,人工输入的数据更容易产生错误。

2000年12月1日, PHMSA在美国联邦法规第49卷第195.452章节中颁布了一条新规定,要求对运营800 km及800 km以上管道的危险液体操作人员进行管道完整性管理培训。 2002年1月16日, PHMSA修改了该规定,加入了拥有或操作800 km以下管道的危险液体操作人员的管理条款,规定操作人员需要具备一种“探测方法”来探测管道系统后果严重的泄漏,但该规定未明确应采用的泄漏探测方法。

2.4 事故控制

2000年4月7日至8日, ST服务公司、 PEPCO公司与现场溢油采集承包商成功部署了一套可以限制溢油扩散的拦油栅系统。然而4月8日夜里,一场暴风雨(包括暴雨和50 m/h的大风)摧毁了这套拦油栅系统。泄漏燃油最终顺流移动了约27 km(直线距离),使四个县64 km的海岸线遭到了污染。还有部分原因是由于事故处置和监管方面的疏漏。

在Chalk Point事故评估中,海岸警卫队与地区应急小组评估委员会均认为,如果较早采用事故指挥系统,则应急工作会受益很多。事实上,地区应急小组评估委员会建议美国国家环境保护局(EPA)编写一份事故指挥系统/统一指挥框架的使用手册,并根据该框架中的原则对所有联邦现场协调员进行培训。EPA现场协调员也承认,在她抵达事故现场后没有立即决定执行事故指挥系统,最终对应急行动产生了不利影响。

在燃油从湿地的拦油栅中泄漏后,情况变得更加复杂,更加难以控制,短期的项目管理方法不能达到控制环境影响扩大的要求。事故指挥系统涵盖多种运输方式,处理事故的效率已经得到验证,一般情况 下均可以改善复杂事故应急工作管理。 NTSB得出结论,由于事故指挥系统最初没有完全执行到位,统一指挥部在2000年4月8日晚上拦油失败后几天内都不能征调人员,做出快速有效的响应。这种情况表明, EPA需要承担更多责任把事故指挥系统纳入应急计划,并对人员进行更加有效的培训。 NTSB认为,EPA应当要求其所有区域均必须将《事故指挥系统/统一指挥——国家应急计划中对油泄与危险物质释放的反应处理》中所包含的原则与各自的区域应急计划结合起来,并要求所有地区根据这些原则培训日后将担当重任执行计划的人员。

3 事故结论

(1)由于Pipetronix公司错误解释了超声测厚内检测设备在里程53526.55 km位置获得的管道信号特征, PEPCO公司没留意到需要对此处的管道内检测数据进行再次评估。

(2)由于缺乏国家认可的标准来评估管道褶皱,管道操作人员有可能不能有效确定含褶皱的管道是否仍应继续使用。

(3)由于缺乏有效的管道监控程序和方法,包括线路平衡计算,直到2000年4月7日下午才发现燃油输送不平衡,延误了管道停输,因而有更多的燃油从管道泄漏。

(4)由于事故指挥系统最初没有完全执行到位,统一指挥部在几天内都不能有效控制2000年4月8日晚上的拦油失败。

NTSB确定, 2000年4月7日PEPCO公司PP管道系统发生的泄漏事故可能是由于管道上存在褶皱缺陷导致破裂引起的,由于管道内检测设备所提供的数据被错误地解释为三通特征,因而没有及时识别这个褶皱缺陷。同时,造成燃料油大量泄漏的原因还有SCADA系统的操作程序不当。

NTSB在调查报告中重点讨论了以下几个安全问题:①管道褶皱缺陷评估程序的充分性。②泄漏通知程序的效率。③事故控制的有效性。此外, NTSB调查还发现PP管道系统使用的泄漏探测程序和管道内检测的结果分析存在问题。

调查结束后, NTSB向PHMSA和环境保护局EPA提出了安全建议措施。

戴联双:博士, 1983年生,湖南怀化人,现就职于中国石油管道公司管道完整性管理中心,注册安全工程师、二级安全评价师、安防系统集成师、管道检验员。负责编写了《油气管道安全防护规范》(Q/SY1490―2012),参与起草公安部标准《石油天然气管道系统治安风险等级和安全防范要求》(GA1166―2014)、国家标准 《油气输送管道完整性管理规范》(GB 32167―2015)等多项标准。在国内外期刊先后发表论文10余篇,参与编著了《管道完整性管理技术》《油气管道事故启示录》等书籍。近年来多次获得中石油集团科学技术进步奖、河北省科学技术进步奖、管道科学奖等。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号