一起因焊接质量引发的天然气管道破裂爆炸事故

来源:《管道保护》杂志 作者:戴联双 时间:2018-7-17 阅读:

主讲人戴联双博士:这是一起发生在高后果区的事故,导致8人死亡、多栋建筑物损毁。该事故的发生有主观因素:一是施工承包商对标准规范的忽视,安装了不满足标准要求的短接;二是短接焊接质量较差,暴露出施工现场的质量管控不到位;三是政府主管部门在法规中免除了对现有管道系统的压力测试;四是电气工程师的误操作导致了意外的压力升高。同时也存在一些技术局限性,如安装的手动阀不能进行远程操作致花费了95分钟关闭阀门,扩大了事故严重程度。

当前我国输气管道管径越来越大、输送压力更高、钢材等级更高,潜在影响半径大,尤其是高后果区密度远远大于美国管道。透过这起事故,警示我们焊接缺陷的检测和评价将是我国未来5~10年需要攻克的核心技术。

一起因焊接质量引发的天然气管道破裂爆炸事故

1 事故概述

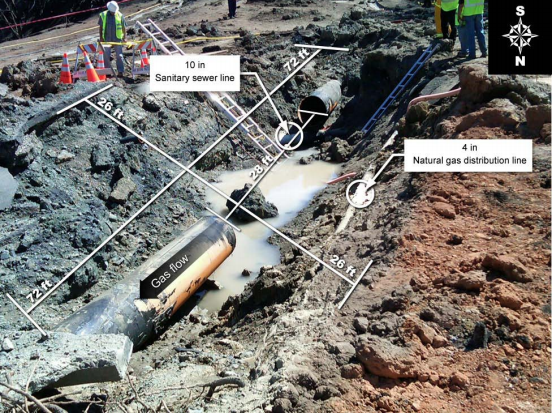

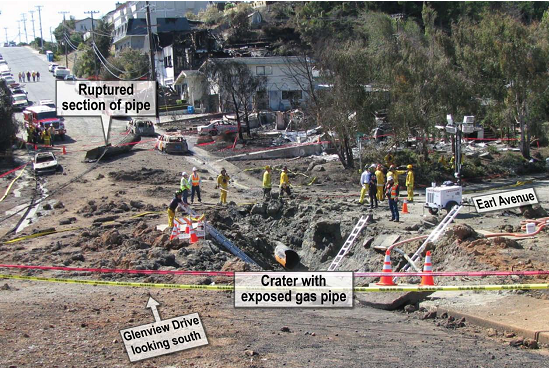

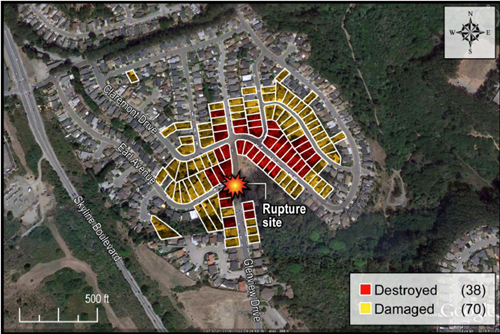

2010年9月9日下午6:11,由PG&E(太平洋燃气电力公司)运营管理的 132天然气管线39.28 km处发生破裂,随后爆炸。事故发生在美国加利福尼亚州圣布鲁诺的一处居民区,位于伯爵大街和格伦维尤快车道的交叉路口。爆炸形成一个长22 m,宽7.9 m的大坑。一段长8.5 m,重1.36 t的破裂管道在爆炸中被弹射至坑南30 m。PG&E公司预估泄漏的天然气达1.35×106 m3。泄漏的天然气遇明火发生爆炸,随后引发重大火灾,导致38所房屋被毁坏,70所房屋受到严重损伤,8人死亡,多人受伤,大批居民逃离该区域(图 1~6)。

根据PG&E的记录,破裂管段建于1956年,管径762 mm,壁厚9.525 mm,(API)5L X42无缝钢管(后续调查发现这个记录是错误的)。132管线最大许用操作压力(MAOP)为2.758 MPa。PG&E规定的最大运行压力为2.586 MPa。

图 1 爆炸形成的坑和断裂管道

图 2 爆炸破裂管段

图 3爆炸事故现场航拍

2 事故受损情况

132管线破裂爆炸火灾影响区域以管道爆炸点为中心半径约183 m,主要向东北方向蔓延。火灾波及108座房屋,其中30座被摧毁,17座严重损坏,53座轻微损坏。此外,74辆汽车、一个公园林地和一个游乐场被损坏或烧毁。根据PG&E报告,管道修理费用1 350万美元,泄漏天然气价值26.3万美元。

图 4 爆炸和火灾损毁区域

图 5 被烧毁的房屋

图 6 被烧毁的汽车

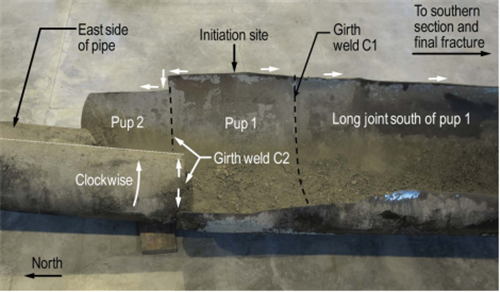

3 事故管道的检测

破裂管道和其南北各截取的管道均送至NTSB材料实验室进行相关检验。南部截取段为直缝钢管的一部分,中间段(即破裂爆炸段)由4根短管和与南部截取段相连接的直缝钢管的一部分焊接而成,北部段由2根短管和另一端的直缝钢管的一部分组成。为方便识别,6根短管由南至北依次编号1–-6,连接短管的环焊缝由南至北依次编号C1–C7(图 7)。

图7 破裂管段4根短管和南北直缝管示意图

1–5号短管长度1.092~1.187 m, 6号管1.378 m。所有6根短管、南部直管的公称壁厚都为9.525 mm。但是,北部直管的公称壁厚只有7.925 mm。而据1956年改线工程相关资料记载的管道型号,所有管道公称壁厚均应为9.525mm、直径均为762mm。从管体外表面未发现任何可视的腐蚀区域。

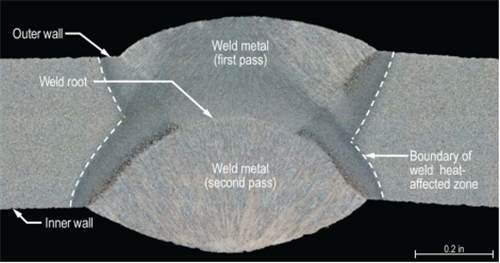

1–3号短管段的纵向直焊缝均采用熔焊方法加工,直焊缝外部由沉积的熔敷焊接金属连接,但是内部由于存在未焊透区域,1号短管的焊缝余高被打磨平了。

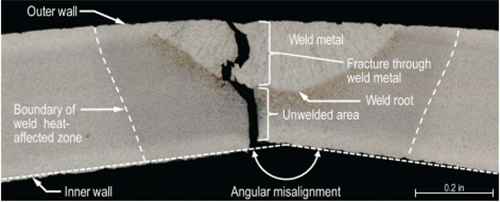

未焊透区域贯穿整个直焊缝内部。经过表面磨削加工,1、2、3号短管直焊缝未焊透区域深度分别为4.115 mm、4.953 mm和4.110 mm。目测(内部)也能检测到这样的焊缝缺陷。1号短管直焊缝内表面存在错边,其角度差为15度,2号短管角度差为0,3号为7~10度(图 8)。

南北两端的直缝管和6号短管为标准的双面埋弧焊接直缝钢管,管壁内外表面均为埋弧焊接。内外焊层叠加,焊缝外部表面凸起较为平滑。这样的管道不存在焊缝或表面缺陷。

图8 存在错边的1号短管

图9 标准的双面埋弧焊接直缝钢管6号短管

4 、5号短管的纵向焊缝外部均采用熔焊处理,内部采用手工电弧焊。焊缝外表面经过了打磨处理。4号短管接近焊透,5号短管外部熔深1.85 mm,内部熔深1.83 mm。经X光检测,4号短管直焊缝存在表面未焊透、气孔、咬边缺陷,5号短管整个直焊缝区均存在未焊透缺陷。

所有环焊缝内外表面均采用手工电弧焊焊接,除了C1和C6,其他环焊缝至少包含一处未熔合、夹杂和气孔缺陷。所有环焊缝均包含未焊透缺陷,且C2和C3存在咬边缺陷。所有环焊缝外表面均未进行打磨处理。部分短管还存在斜接。

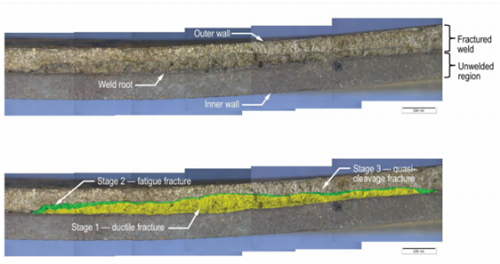

管体破裂起源于中间段1号短管的直焊缝,C1环焊缝以北0.516~0.577 m处存在的未焊透裂纹的位置。光学和电子显微镜的检测结果表明,管体发生破裂前,裂纹在其初始位置通过两种模式扩展。裂纹首先在焊缝根部发生韧性断裂,其扩展导致焊接连接区域逐渐减小,管体破裂初始位置裂纹达6.096 cm,并占据整个区域的33%(一阶段);裂纹随后以疲劳断裂模式增长,使得连接区域进一步减小约10%(二阶段);最终发生准解理断裂导致管体破裂(三阶段)(图 10)。只在1号短管的焊缝根部发现小范围的疲劳裂纹,其他短管的直焊缝根部均表现为韧性断裂,且其边缘没有疲劳迹象。

图10 裂纹扩展的三个阶段

制管钢材的轧制方向取决于对钢材热轧方向和在热轧过程中变形的硫化锰夹杂物变形方向的评估。在南北两边端管和6号短管表面可以观察到沿纵向的细长的夹杂物纤维轧制痕迹,这与标准规定的管材制造方向一致。在1、2、3、5号短管表面观察到的轧制方向却为横向,与标准不一致。4号短管的方向不确定。

4号短管的化学成分与其它管段有极大区别,其磷,铜,锡的含量很高,与回收废料冶炼的金属一致。1、2、3和5号短管是PG&E从CW(西部联合钢铁公司)购买的,它们既不符合X52材料性能规范的最低屈服强度要求,也不符合X42的要求(在PG&E公司的GIS系统上被错误登记为X42)。4号和6号短管的屈服强度符合X42的最低屈服强度要求,但不符合X52的要求。南北两边的管道符合管材屈服强度要求。

4 事故调查结果

(1)事故调查排除了地震活动、腐蚀、第三方破坏、玩忽职守等因素。

(2)由多根短管组成的事故管道不符合PG&E公司的规范或其他已知规范;事故管段也不符合公认的工业质量控制和1956年的焊接标准。

(3)在1956年的改线工程中,PG&E质量控制措施不到位导致安装了存在缺陷的管道并且运营期间没有发现其问题, 导致半个世纪过去后发生了重大事故。

(4)132管线断裂源于纵向焊缝存在的未焊透缺陷,这是塑性裂纹和疲劳裂纹逐步扩展导致管道承压能力下降引起的管道破裂。

(5)由于事故管道存在焊接缺陷,在内压的作用下逐步使裂纹扩展;在失效发生前,132号管线的运行压力没有超过PG&E规定的最大运营压力。

(6)PG&E缺乏详细全面的规程应对大规模的紧急事件(如管体的破裂),没有明确应急指挥机构,也没有给SCADA(数据采集与监控系统)工作人员和其他相关人员分配具体职责。

(7)PG&E的SCADA系统的局限性,延迟了管体断裂事故确认和快速定位,用了95分钟才关断了管道断裂位置两端的截断阀,导致大量的天然气泄漏燃烧。如果全线使用自动关断阀或远程控制阀,或将大大减少天然气泄放量,降低燃烧程度。

(8)1970年美国运输局(DOT)规定所有管道要进行水压试验,同时提出 “1970年施工的管道可以免除进行水压试验”条款,这个条款没有任何安全依据。如果132管线当时进行了1.25倍MAOP(最大容许操作压力)压力测试,那么很可能暴露出这次重大事故的管体缺陷。

(9)PG&E没有制定有效的完整性管理计划,未基于管道面临的威胁选择合适的内检测技术。同时,缺乏公众教育与宣传,导致事故状态下的组织管理、人员疏散等措施不到位。

5 事故原因

NTSB(美国国家运输安全委员会)最终确定的事故原因, 一是PG&E在1956年的132线改线工程中,因质量控制不合格,致使安装了有焊接缺陷的管道,其焊缝缺陷甚至可以用肉眼观察到。随着时间的推移缺陷达到临界尺寸,并由于米尔皮塔斯首站不良的电气工程设计导致的一次升压,造成管体破裂。二是PG&E管道完整性管理规程不足,未能发现并及时修复或移除缺陷管段。此外,CPUC(加利福尼亚公共设施委员会)和 DOT(美国运输部)作为管理机构对现有管道免除压力测试,也对事故负有责任,此类压力测试很有可能检测到安装过程中的缺陷。DOT作为监管部门,没有发现PG&E管道完整性管理规程不足,也对事故负有责任。管线缺少自动关闭阀门和远程控制阀以及PG&E应急响应程序不足,导致天然气泄漏控制延迟是造成这次事故严重性的主要原因。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号